2

Technologien

Additive Fertigung

Die Additive Fertigung ist eine Schlüsseltechnologie der modernen Produktion und ermöglicht die Herstellung hochkomplexer Bauteile mit maßgeschneiderten Eigenschaften. Additiv gefertigte Bauteil spielen bereits heute eine zentrale Rolle in verschiedenen Industrien, wie beispielsweise im Automobilbau und der Luftfahrt. Wir bieten werkstoffübergreifend Technologien für Metalle und Kunststoffe an. Unser Fokus liegt auf innovativen Materialien und Prozessen, insbesondere zur Industrialisierung und Automatisierung. Damit entstehen nachhaltige, leistungsfähige Lösungen für die Industrie von morgen.

Kompetenzen

Material- und technologieübergreifende Fertigungskompetenz

Entwicklung und Qualifizierung von Materialien und Prozessen

Anlagen in unterschiedlichsten Größen

Entwicklung von Bauteildesigns

Online-Prozessüberwachung und Datenerfassung

Automatisierte Fertigungslinien inkl. Nachfolgeprozesse

Abmusterungen, Prototypenherstellung und Vorserien

Verfahren im Überblick

Selective Laser Sintering (SLS)

Das Selective Laser Sintering (SLS) ist ein pulverbettbasiertes, additives Verfahren, bei dem Kunststoffpulver schichtweise mittels Laser gesintert wird. Es ermöglicht die werkzeuglose Herstellung hochkomplexer Bauteile ohne Stützstrukturen und bietet hohe Gestaltungsfreiheit. Dank guter Skalierbarkeit eignet sich SLS für Prototyping und Serienproduktion in Branchen wie Luft- und Raumfahrt, Automobil, Medizintechnik und Maschinenbau.

Wir setzen auf Farsoon-Anlagen mit einer breiten Auswahl an Pulvern und Prozessparametern. Fortschrittliche Qualitätssicherungstools gewährleisten eine gleichbleibend hohe Bauteilqualität. Unser Fokus liegt auf der Industrialisierung und Automatisierung, um effiziente, reproduzierbare und anpassbare Lösungen für industrielle Anwendungen zu schaffen.

SLS-Demofabrik

Reduzierte händische Eingriffe, digitale Prozesskontrolle und innovative Abkühlstrategien versprechen niedrigere Fertigungskosten, während Bauteile gezielt optimiert werden. Wir verfügen daher über eine neuartige SLS-Demofabrik, die SLS-Prozesskette durch Automatisierung, Prozessüberwachung und digitale Steuerung kombiniert. Inline-Analytik sichert Qualität, minimiert Ausschuss und steigert die Reproduzierbarkeit. Strategien zur Pulveraufbereitung sollen eine Recyclingrate von bis zu 85 % ermöglichen. Ein Alleinstellungsmerkmal ist die enge Verzahnung modernster Prozesstechnik mit digitalen Fertigungsumgebungen. Neben materialwissenschaftlichen Fragen fokussiert sich die Demofabrik auf Digitalisierung und Automatisierung entlang der gesamten Fertigungskette. Eine IoT-Plattform und Bauteilmarkierungssysteme erfassen Prozessdaten in Echtzeit. Als Technologiedemonstrator unterstützt die SLS-Demofabrik Industriepartner bei der Erforschung neuer Materialien und stärkt die nachhaltige SLS-Produktion.

Large Area Additive Manufacturing (LAAM)

Für die Wirtschaftlichkeit großer Bauteil sind hohe Auftragsraten der additiven Fertigung notwendig. Unser Large Area Additive Manufacturing (LAAM) Drucker ist eine Eigenentwicklung und bietet maximale Freiheitsgrade bei Materialien und Prozessen. Dadurch können unterschiedlichste Polymerwerkstoffe verarbeitet und Prozessparameter gezielt für optimale Bauteileigenschaften angepasst werden.

Die integrierte Thermokamera zur Überwachung der Temperaturverteilung verbessert die Prozesskontrolle, optimiert die Schichthaftung und minimiert Verzüge. Durch die vollständige Kontrolle über Hard- und Software lassen sich innovative Prozessstrategien flexibel entwickeln und umsetzen.

Der großformatige Bauraum ermöglicht die Herstellung komplexer, großvolumiger Strukturen. Besonders geeignet ist der LAAM-Drucker für Anwendungen wie den Formenbau, Leichtbau oder funktionale Prototypen. Als Forschungsplattform unterstützt er Industriepartner bei der Entwicklung neuer Material- und Prozessstrategien und trägt zur flexiblen, skalierbaren Fertigung bei.

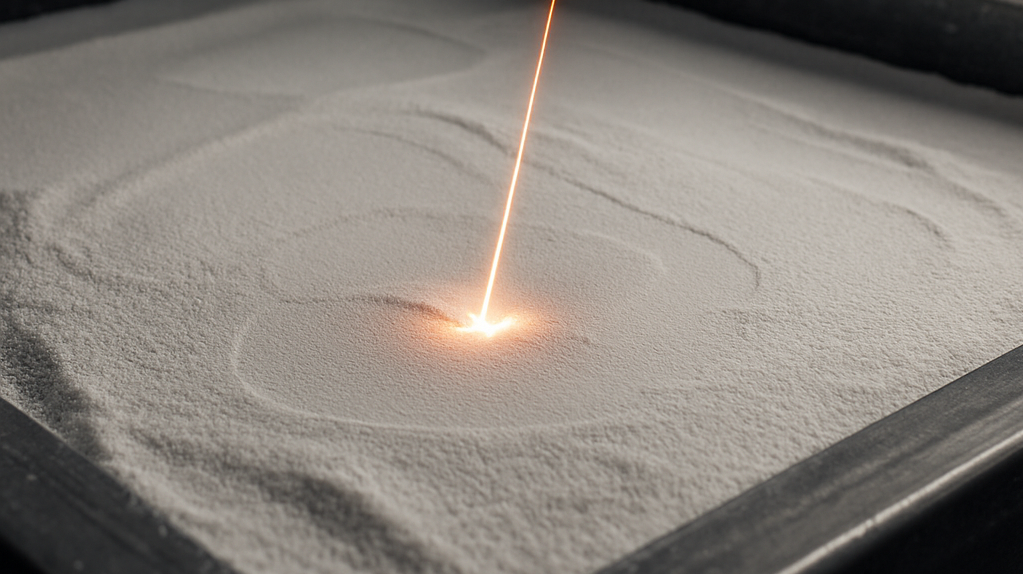

Laser Powder Bed Fusion (PBF-LB/M)

Das Laser Powder Bed Fusion (PBF-LB/M) ist ein Verfahren zum schichtweisen Aufbau komplex geformter Strukturen und zählt derzeit zu den innovativsten Verfahren auf dem Markt für metallische Werkstoffe. Die erreichbaren Bauteileigenschaften und die -qualität hängen wesentlich von der Schweißbarkeit der Werkstoffe und der Stabilität des Schmelzprozesses ab.

Wir bieten die Möglichkeit, sowohl konventionelle als auch maßgeschneiderte Pulver mit topologie- und gewichtsoptimierten Designs zu drucken. Eine hohe Bauraumbeheizung bis 1000°C ermöglicht das Drucken von riss- und spannungsfreien Bauteilen. Die In-situ-Überwachung, insbesondere für Sauerstoff, unterstützt die Druckqualität.

Für die Entwicklung innovativer und ressourceneffizienter Produkte und Komponenten setzen wir unsere Kompetenz in der simulations- und datengestützten Entwicklung ein.

Direct Energy Deposition (DED-LB/M)

Das drahtbasierte Direct Energy Deposition bietet eine wirtschaftliche Verfahrensalternative zur pulveradditiven Fertigung, da hier kostengünstigere Metalldrähte für den Schichtaufbau verwendet werden. Eine hohe Aufbaurate von bis zu 2 kg/h ermöglicht schnelles Drucken für große Bauteile.

Das In-situ-Legieren von handelsüblichen Drähten eröffnet neue Innovationsperspektiven für die deutsche Industrie. Dabei werden während des Prozesses gezielt neue Zusammensetzungen mit deutlich verbesserten Werkstoffeigenschaften gebildet.

Wir verfügen über eine rohstoffschonende Prozesskette von der Werkstoffsimulation bis zur thermischen In-situ-Überwachung gekoppelt mit datengenerierten Prozessen für ein breites industrielles Spektrum von der Luftfahrt bis zur Werkzeugherstellung.

Fused Filament Fabrication (FFF/M)

Beim Fused Deposition Modeling (FDM) werden Metallfilamente als Ausgangsmaterial verwendet. Die Vorteile des FDM gegenüber laserbasierten Verfahren liegen in der Möglichkeit, bei sehr niedrigen Temperaturen unter 200 °C zu drucken. Das Verfahren eignet sich zur Herstellung rissfreier Bauteile aus nicht schweißbaren Werkstoffen.

Das Drucken von Hybridmaterialien aus metallischen und keramischen Werkstoffen ist bei uns durch verschiedene FFF-Anlagen mit Multi-Extruder abgedeckt. Wir verfügen über eine starke Kompetenz in den nachgelagerten Prozessen von der Entbinderung über das Sintern bis zur Wärmebehandlung. Dabei steht die Erreichung gezielter Eigenschaften der gedruckten Bauteile im Vordergrund. Zudem können wir gefüllte Filamente selbst herstellen und haben damit eine sehr hohe Fertigungstiefe in Entwicklungsprojekten zur Verfügung.

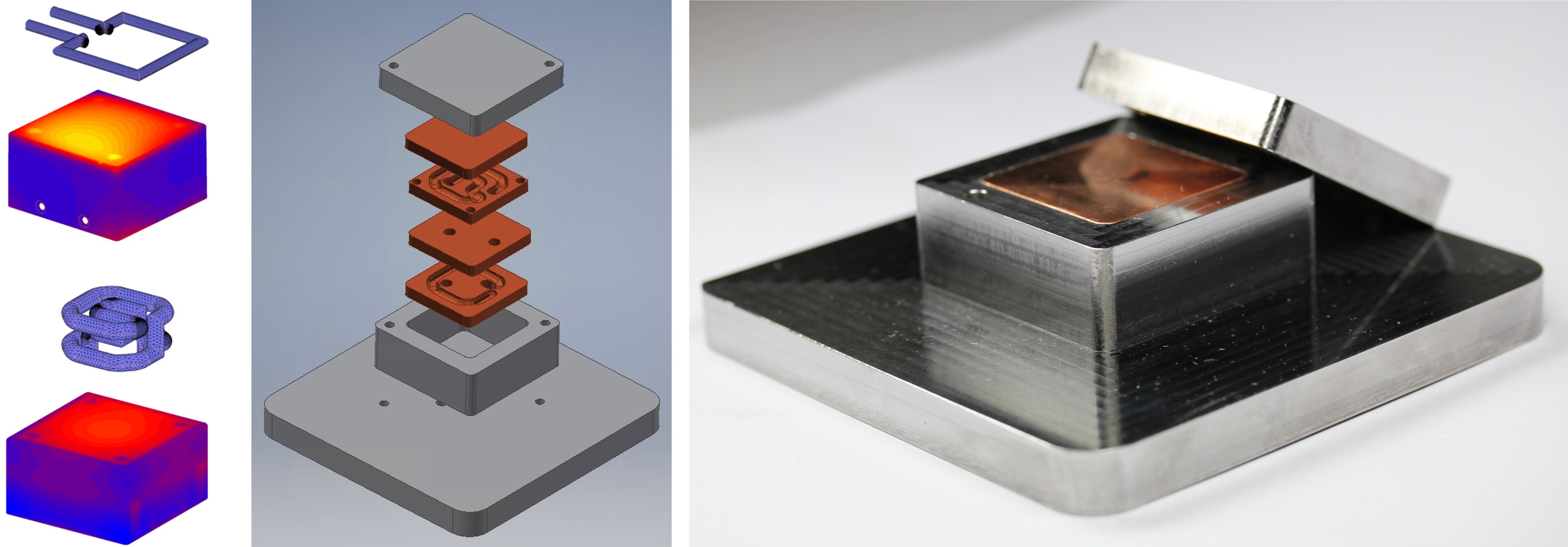

Diffusion Bonding (DB)

Werkzeuge mit konturnahem Temperiersystem werden häufig additiv gefertigt – mit den herkömmlichen Verfahren ist dies jedoch langwierig und teuer. Wir bieten die Möglichkeit, 3D-Werkzeuge mit konturnahen Temperierkanälen mittels des Diffusionsbondings zu entwickeln und herzustellen. Dieses Verfahren ermöglicht die Herstellung von komplexen und großen Werkzeugen mit hoher Geschwindigkeit im Vergleich zu den herkömmlichen spanenden und additiven Fertigungsmethoden.

Das Diffusionsbonding basiert auf dem Einsatz von handelsüblichen, zugeschnittenen Blechen. Diese werden entweder mit einem Hartlot (Diffusionslöten) oder nur mit Presskraft (Diffusionsschweißen) zusammengefügt. Dank unserer fundierten Simulationsexpertise ermöglichen wir Ihnen die bestmögliche Werkzeugoptimierung mit effizienter Kühlleistung und homogener thermischer Verteilung. Dadurch sind Ihre Bauteile weitgehend zugfrei und spannungsarm. Zudem bieten wir die Möglichkeit, Werkzeuge entweder aus einem einzigen Material oder mit zusätzlichen Kühlkanälen aus Aluminium oder Kupfer zu fertigen und zu entwickeln, um die Kühlleistung weiter zu erhöhen.

Anlagen

Farsoon UT 501-P und ST252P

Selective Laser Sintering von Polymerpulvern

| Bauraumtemperatur | bis zu 330 °C |

| Bauvolumen | 500 x 500 x 500 mm³ |

| Lasertyp und Leistung | 100 Watt CO₂-Laser |

| Geschwindigkeit-Scanner | bis zu 15 m/s |

| Besonderheiten | IR-Kamera |

| Materialien | alle verfügbaren SLS-Pulver inkl. Sonder- und Entwicklungsmaterialien |

Eigenentwicklung Large Area Additive Manufacturing (LAAM)

Extrusions-basierte Additive Fertigung von Polymergranulaten

| Drucktemperaturen | bis zu 350 °C |

| Beheiztes Druckbett | bis zu 160 °C |

| Bauvolumen | 1500 x 1500 x 1000 mm³ |

| Austragsraten | bis zu 35 kg/h |

| Besonderheiten | IR-Kamera |

| Materialien | alle verfügbaren Thermoplaste inkl. Sonder- und Entwicklungsmaterialien |

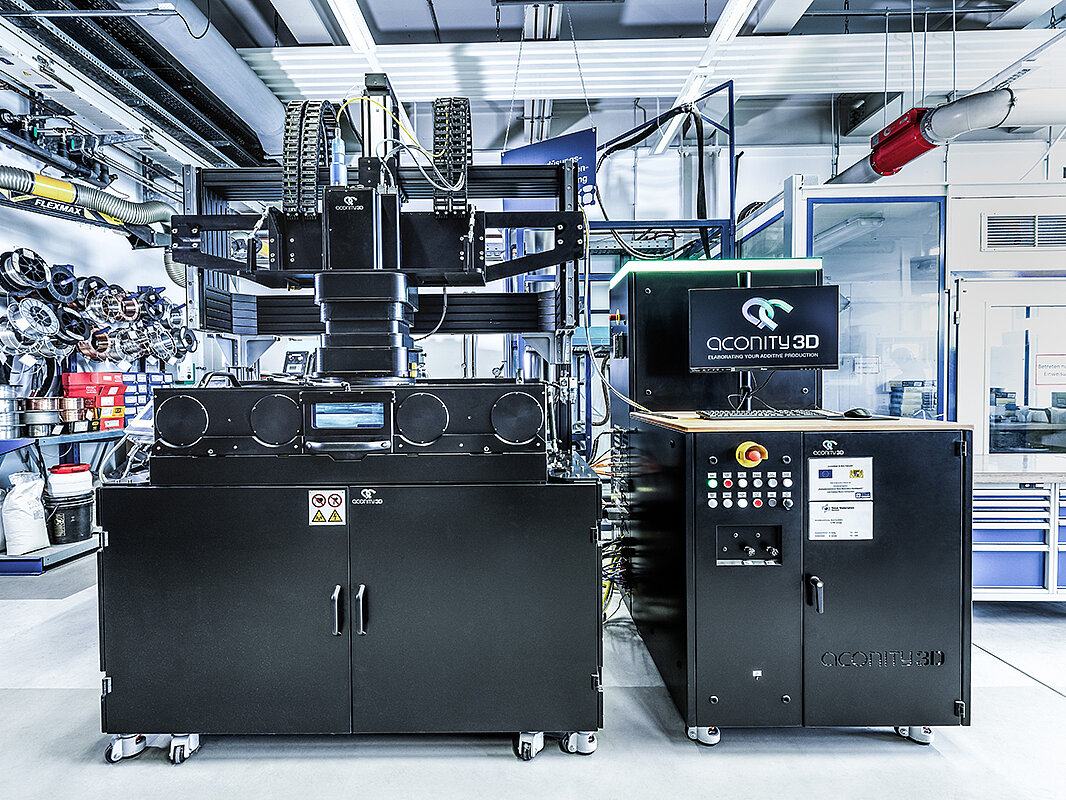

AconityMIDI+

Laser powder bed fusion PBF-LB/M

| Bauraum | Ø 250 mm x H 250 mm |

| Bauraumtemperatur | bis zu 1000 °C |

| Materialien | Reaktive und nicht reaktive Metalle |

| Laserleistung | 400 W |

| In-situ Überwachung | O₂-Sensor, Drucksensor, Durchflusssensor |

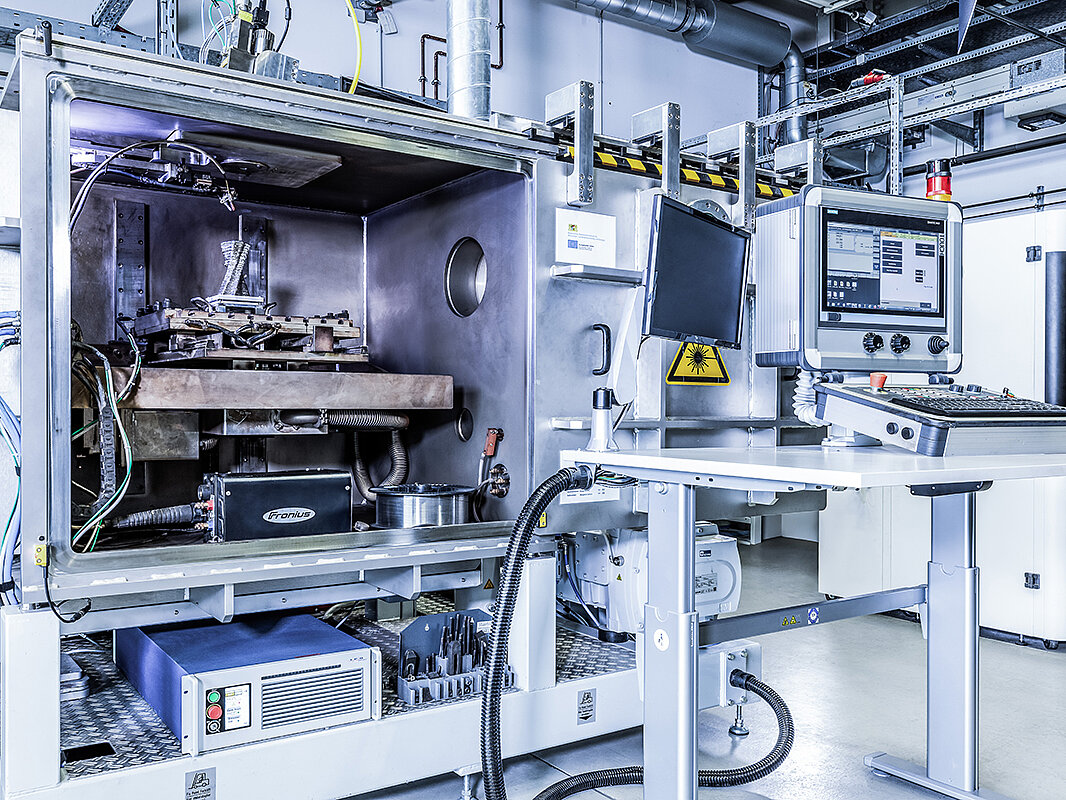

Adles DED-Anlage, Evobeam GmbH

Laser-based direct energy deposition (DED-LB/M)

| Materialien | Stähle, Kupfer-, Titan-, Nickelbasiswerkstoffe |

| Hochvakuum | ≤ 5 x 10⁻⁵ mbar |

| Laserleistung | 2 kW |

| Bauraumtemperatur | bis zu 800 °C |

| Bauvolumen | 400 x 400 x 500 (BxTxH in mm) |

| Auftragsraten | 100-200 cm³/h |

| In-Situ Überwachung | thermisch |