2

Case StudywiseON

Vernetzte, automatisierte und digitale SLS-Fertigungslinie

Ziel ist die Qualifizierung einer digitalisierten, automatisierten SLS-Fertigungslinie zur wirtschaftlichen Produktion von mindestens 50.000 Kunststoffbauteilen pro Jahr. Durchgehende Digitalisierung entlang der Material- und Prozesskette, automatisiertes Post-Processing sowie zentrale Datenerfassung über eine IoT-Plattform bilden die Grundlage. Auf Basis der erfassten Material- und Prozessdaten sollen Korrelationen zwischen Prozessparametern und Bauteilqualität erkannt und gezielt zur Optimierung genutzt werden. Ein digitaler Produktpass gewährleistet die lückenlose Qualitätssicherung und Rückverfolgbarkeit.

Vorgehen

Das Projekt wiseON treibt die wirtschaftliche und technologische Qualifizierung der pulver-basierten Additiven Fertigung – als Schlüssel zur industriellen Fertigung der Zukunft – voran.

Motivation

Qualifizierung digitaler SLS-Fertigungslinien für industrielle Serienanwendungen

Die pulverbasierte Additive Fertigung mittels Selektivem Lasersintern (SLS) bietet großes Potenzial zur wirtschaftlichen Herstellung komplexer Kunststoffbauteile – insbesondere für flexible, variantenreiche Anwendungen. Ziel ist es, eine digitale und automatisierte SLS-Fertigungslinie zu qualifizieren, die den Anforderungen industrieller Serienanwendungen gerecht wird. Im Zentrum steht die Schaffung reproduzierbarer, prozesssicherer und wirtschaftlich skalierbarer Produktionsprozesse entlang einer durchgängig digitalisierten Wertschöpfungskette.

Ein zentrales Ziel der Qualifizierung ist die kompetitive Serienfertigung via SLS im Vergleich zum konventionellen Spritzguss, die nicht nur durch Werkzeugfreiheit, Designfreiheit und verkürzte Time-to-Market überzeugt, sondern auch wirtschaftlich konkurrenzfähig agiert. Damit soll die Additive Fertigung als vollwertige Produktionsalternative für Kunststoffe im industriellen Maßstab etabliert werden.

Lösungsansatz

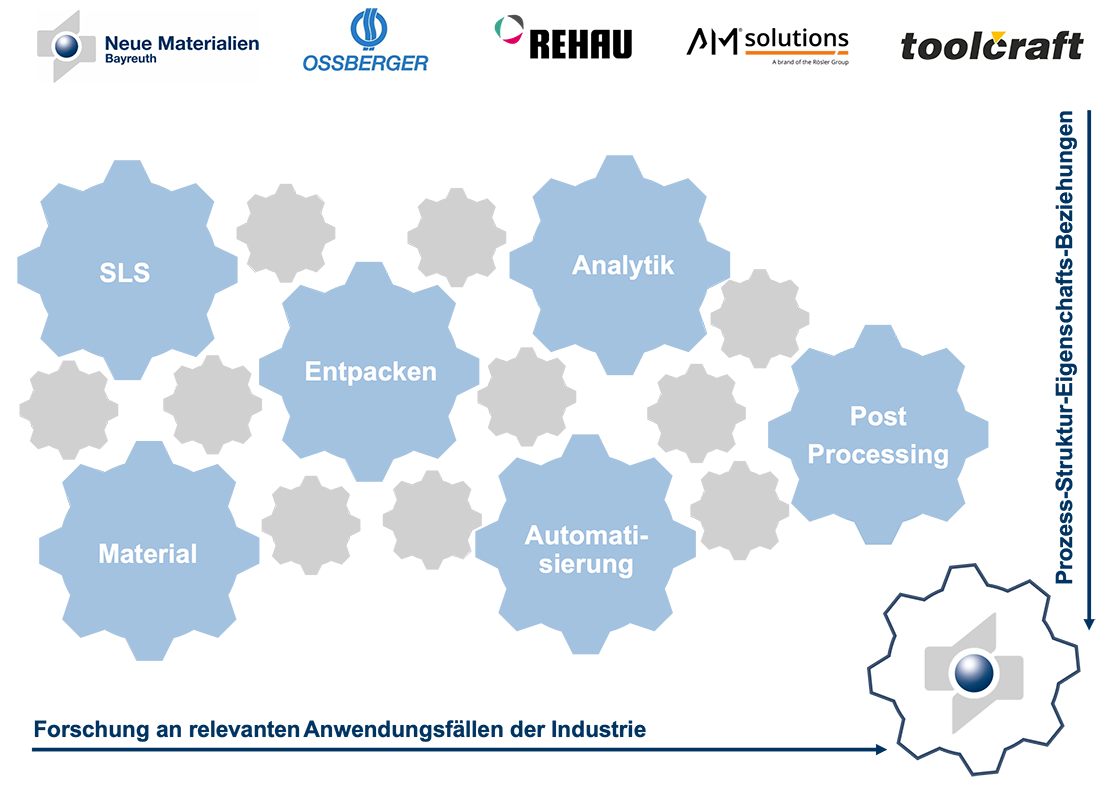

Vernetzte, automatisierte und digitale Entwicklung entlang der gesamten Material- und Prozesskette

Die wettbewerbsfähige Umsetzung einer SLS-Serienproduktion auf dem Niveau klassischer Fertigungsverfahren erfordert eine vollständig vernetzte und durchgängig digitale Prozesskette – von der Materialbereitstellung über die Fertigung bis hin zur Nachbearbeitung und Qualitätssicherung.

Im Mittelpunkt des Lösungsansatzes steht die konsequente Digitalisierung aller relevanten Produktions- und Qualitätsdaten sowie deren intelligente Verknüpfung entlang der gesamten Wertschöpfungskette. Ein besonderer Fokus liegt dabei auf dem Verdrucken und der Erforschung serienidentischer Realbauteile. Durch den Einsatz von SLS mit geeigneten Thermoplasten können Bauteile gefertigt werden, die mechanisch vergleichbare Eigenschaften wie spritzgegossene oder extrudierte Komponenten aufweisen. Da keine designseitigen Anpassungen an das Pulverbettverfahren erforderlich sind, bleibt die Geometrie der Bauteile serienidentisch. Dies ermöglicht eine direkte Übertragbarkeit in bestehende industrielle Serienanwendungen, ohne zusätzliche Entwicklungsaufwände.

Ein wesentlicher Bestandteil ist der Einsatz datengetriebener Methoden, um Korrelationen zwischen Materialparametern, Prozessbedingungen und Bauteileigenschaften zu identifizieren. Auf dieser Basis wird eine vorausschauende Prozessführung ermöglicht, Fehler können gezielt vermieden und die Produktionsqualität kontinuierlich verbessert werden.

Das übergeordnete Ziel ist der Aufbau einer hochautomatisierten SLS-Fertigungslinie, die reproduzierbar, wirtschaftlich und skalierbar arbeitet.

Vorgehen

Integrierte Prozesskette für die SLS-Fertigung: Material, Digitalisierung und Nachhaltigkeit

- Material- und Prozessentwicklung für die pulverbasierten Additiven Fertigung (SLS), mit Fokus auf prozessstabile Parameter und hohe Reproduzierbarkeit

- Optimierung des Pulverkreislaufs zur maximalen Materialausnutzung

- Aufbau eines automatisierten und vernetzten Post-Processing, um manuelle Eingriffe zu minimieren und eine gleichbleibende Bauteilqualität sicherzustellen

- Zentrale Erfassung, Verarbeitung und Analyse aller Prozess- und Qualitätsdaten über eine IoT-Plattform zur durchgängigen Digitalisierung der Fertigung

- Einsatz von digitalen Tools zur Identifikation von Korrelationen zwischen Materialeigenschaften, Prozessparametern und Bauteilqualität

- Entwicklung eines digitalen Produktpasses zur lückenlosen Rückverfolgbarkeit und Qualitätssicherung auf Einzelbauteilebene

Projektträger: : Bay. Staatsministerium für Wirtschaft, Landesentwicklung und Energie | Förderkennzeichen: MW-2308-0010

Partner: Rehau Industries SE & Co. KG, Ossberger GmbH & Co. KG, Toolcraft AG, Rösler Oberflächentechnik GmbH