1

Case Study ComDiscTool

Nachhaltige Pulver für verschleißfeste Beschichtungen

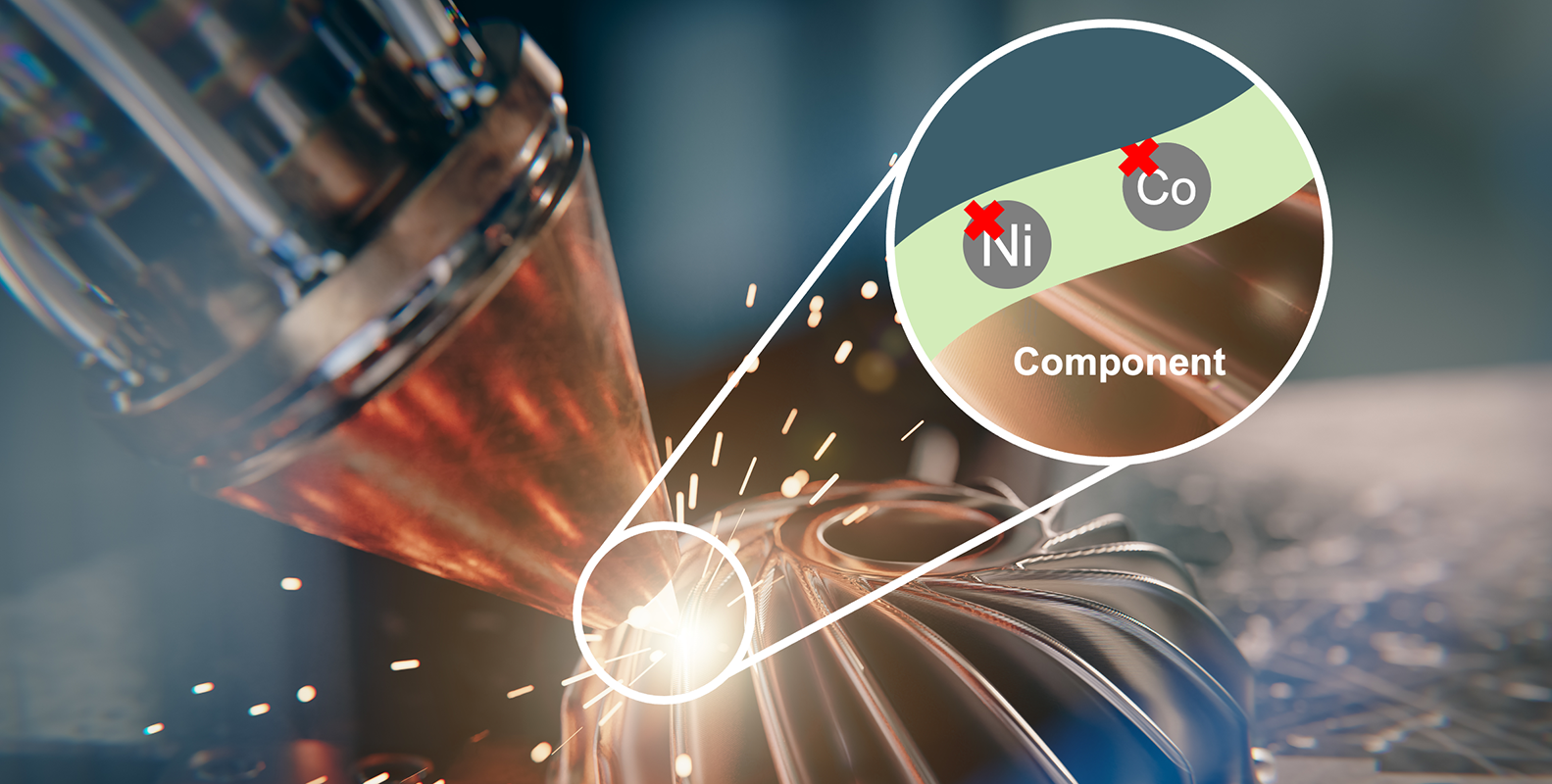

Die zunehmende Elektromobilität erhöht die Rohstoffabhängigkeit der Automobilindustrie. Für verschleißfeste Bauteile sind leistungsfähige Beschichtungen entscheidend. NMB entwickelte nachhaltige Fe-Basis-Beschichtungen (Fe-Al-X) und einen effizienten Fertigungsprozess zur Substitution kritischer Rohstoffe wie Nickel, Kobalt und Wolfram.

Vorgehen

Motivation

Substitution kritischer Werkstoffe

Die Automobilindustrie sieht sich mit einer wachsenden Abhängigkeit von Rohstoffen konfrontiert, die durch den Anstieg der Elektromobilität verursacht wird. Bei der Herstellung von verschleißfesten Bauteilen und Blechumformwerkzeugen sind Beschichtungsmaterialien und -prozesse entscheidend für Leistung, Nachhaltigkeit und Lebensdauer.

Lösungsansatz

Fe-Al-X Werkstoffe

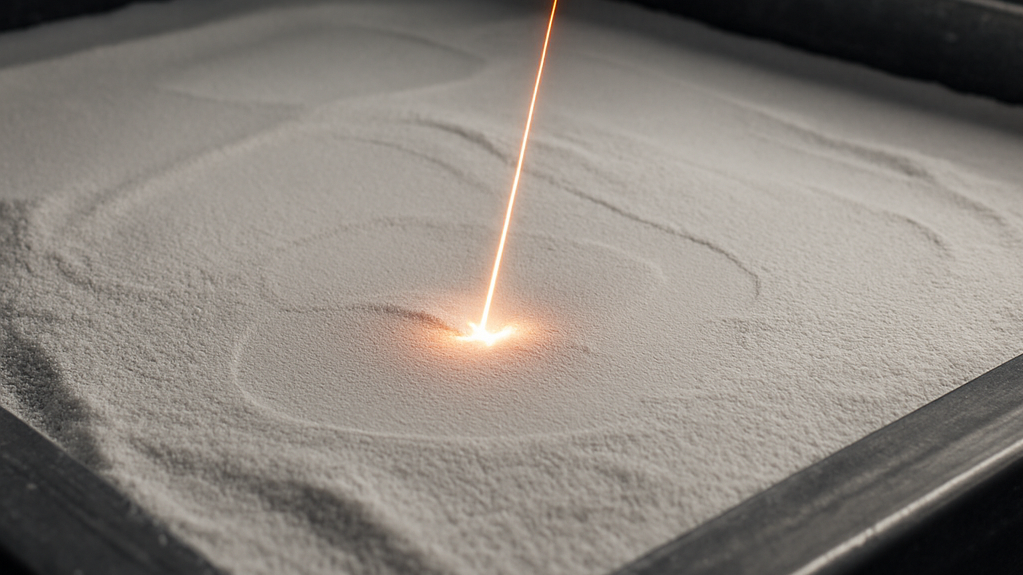

NMB hat nachhaltige Verbundpulver und innovative Herstellungsverfahren für hochverschleißfeste Beschichtungen entwickelt. Eine neuartige Beschichtungszusammensetzung auf Fe-Basis (Fe-Al-X) wurde entwickelt, um die Abhängigkeit von kritischen Rohstoffen wie Nickel, Kobalt und Wolfram zu verringern. Es wurde ein thermischer Lichtbogenzerstäubungsprozess eingeführt, der einen Wirkungsgrad von 60 % für Partikel im Bereich von 40-150 µm ohne Bildung von Hohlkugeln erreicht.

Vorgehen

Substitution kritischer Werkstoffe durch innovative Fe-Al-X-Legierungen: Nachhaltigkeit und Performance im Fokus

- Fokus auf ressourcenschonende Materialien mit hoher Leistungsfähigkeit

Der Fokus liegt auf der Entwicklung ressourcenschonender Materialien, die trotz des reduzierten Einsatzes kritischer Rohstoffe eine hohe Leistungsfähigkeit und Zuverlässigkeit in anspruchsvollen Anwendungen gewährleisten. Durch intelligente Materialkombinationen und den Einsatz nachhaltiger Rohstoffe werden ökologische Aspekte mit technischen Anforderungen in Einklang gebracht, um zukunftsfähige Beschichtungslösungen zu realisieren. - Verbesserung der Prozesseffizienz und Pulverqualität durch gezielte Anpassungen

Die Verbesserung der Prozesseffizienz und Pulverqualität erfolgt durch gezielte Anpassungen an den Prozessparametern, wie Temperaturführung, Gasströme und Zufuhrmechanismen, um eine optimale Partikelmorphologie und -verteilung zu erreichen. Diese Optimierung ermöglicht eine gleichmäßige und hochwertige Schichtbildung, was zu einer insgesamt nachhaltigeren und wirtschaftlicheren Beschichtungstechnologie führt. - Analyse der ökologischen Auswirkungen entlang des gesamten Herstellungsprozesses

Die Analyse der ökologischen Auswirkungen entlang des gesamten Herstellungsprozesses umfasst die systematische Bewertung des Energie- und Rohstoffverbrauchs sowie der Abfallströme in jeder Prozessstufe – vom Ausgangsmaterial über die Beschichtung bis hin zur Nachbearbeitung. Das Ziel besteht darin, ökologische Hotspots zu identifizieren und durch gezielte Maßnahmen wie Prozessoptimierungen oder Materialsubstitutionen die Umweltbilanz nachhaltig zu verbessern.

Projektträger: Bundesministerium für Wirtschaft und Energie (BMWE), Zentrales Innovationsprogramm Mittelstand (ZIM) | Förderkennzeichen: KK5027512JN3

Partner: HUBER-tec GmbH