1

Case StudyIMC-Seal3D

Dichtungssysteme für PUR-überflutete Sichtbauteile

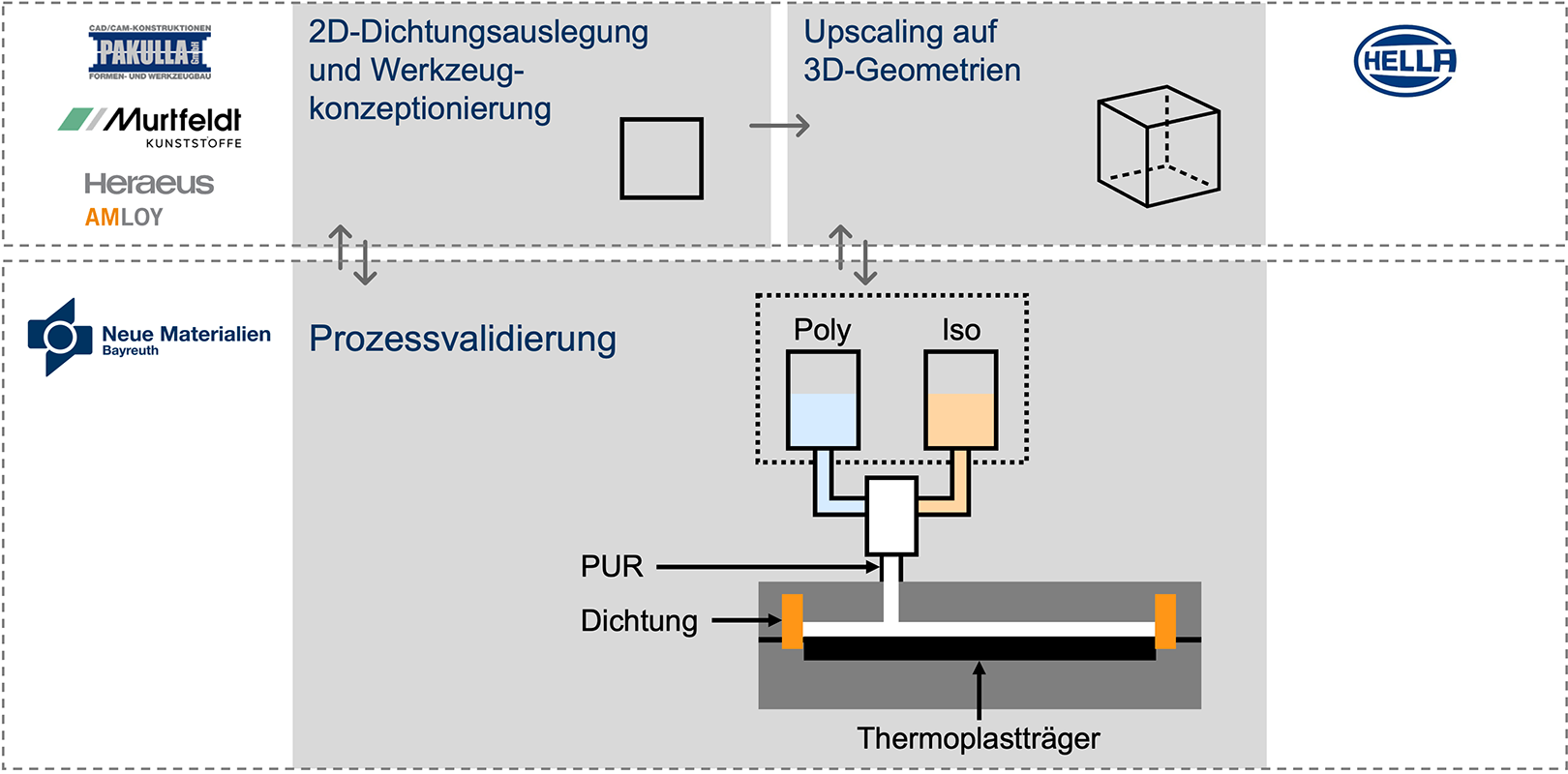

Im Rahmen eines öffentlich geförderten Verbundprojekts entwickelt die Neue Materialien Bayreuth GmbH zusammen mit ihren Partnern ein flexibles Werkzeugabdichtsystem für die in-situ-Polyurethanüberflutung zur Herstellung hochwertiger Sichtbauteile.

Vorgehen

Der gezielte Einsatz flexibler Dichtungen hebt die Oberflächenveredelung im Spritzgießprozess auf ein neues Niveau – ohne sichtbare Abdichtkante und mit maximaler Designfreiheit.

Motivation

Vermeidung einer sichtbaren Abdichtkante

Das Polyurethan In-Mold Coating (PUR-IMC) Verfahren wird zur Herstellung hochwertiger Class-A-Oberflächen eingesetzt. Aufgrund der niedrigen Viskosität des PUR-Systems (10–100 mPa·s) sind konventionelle Abdichtungen unzureichend. Derzeit sichtbare Dichtkanten auf der Bauteiloberfläche sind optisch unerwünscht und erfordern Nachbearbeitung.

Lösungsansatz

Flexible Dichtungen

Ziel ist die Entwicklung eines flexiblen Abdichtsystems, das eine kavitätsbündige Abdichtung ohne sichtbare Dichtkante ermöglicht. Zum Einsatz kommen neuartige Materialien wie amorphe Metalle und Hochtemperaturkunststoffe, die auch bei komplexen Geometrien zuverlässig abdichten.

Vorgehen

Entwicklung flexibler Dichtungssysteme für den Einsatz im Polyurethan In-Mold Coating

- Identifikation geeigneter Dichtmaterialien (amorphe Metalle, Hochtemperaturthermoplaste)

- Entwicklung neuer Dichtgeometrien und Integration in Werkzeugeinsätze

- Simulationen und Drucktests zur Bewertung von Dichtwirkung und Lebensdauer

- Prozessanpassung zur Vermeidung sichtbarer Dichtkanten

- Validierung der 2D-Geometrie anhand eines 3D-Versuchbauteiles

- Entwicklung einer Richtlinie zur Auswahl geeigneter Dichtelemente je nach Bauteilgeometrie und Oberflächenanforderung

Projektträger: Bundesministerium für Wirtschaft und Energie (BMWE), Zentrales Innovationsprogramm Mittelstand (ZIM) | Förderkennzeichen: 16KN097323

Partner: Pakulla GmbH, Murtfeldt Kunststoffe GmbH & Co. KG, Heraeus AMLOY Technologies GmbH, Hella Innenleuchten-System GmbH