1

Technologien

Partikelschaumtechnologie

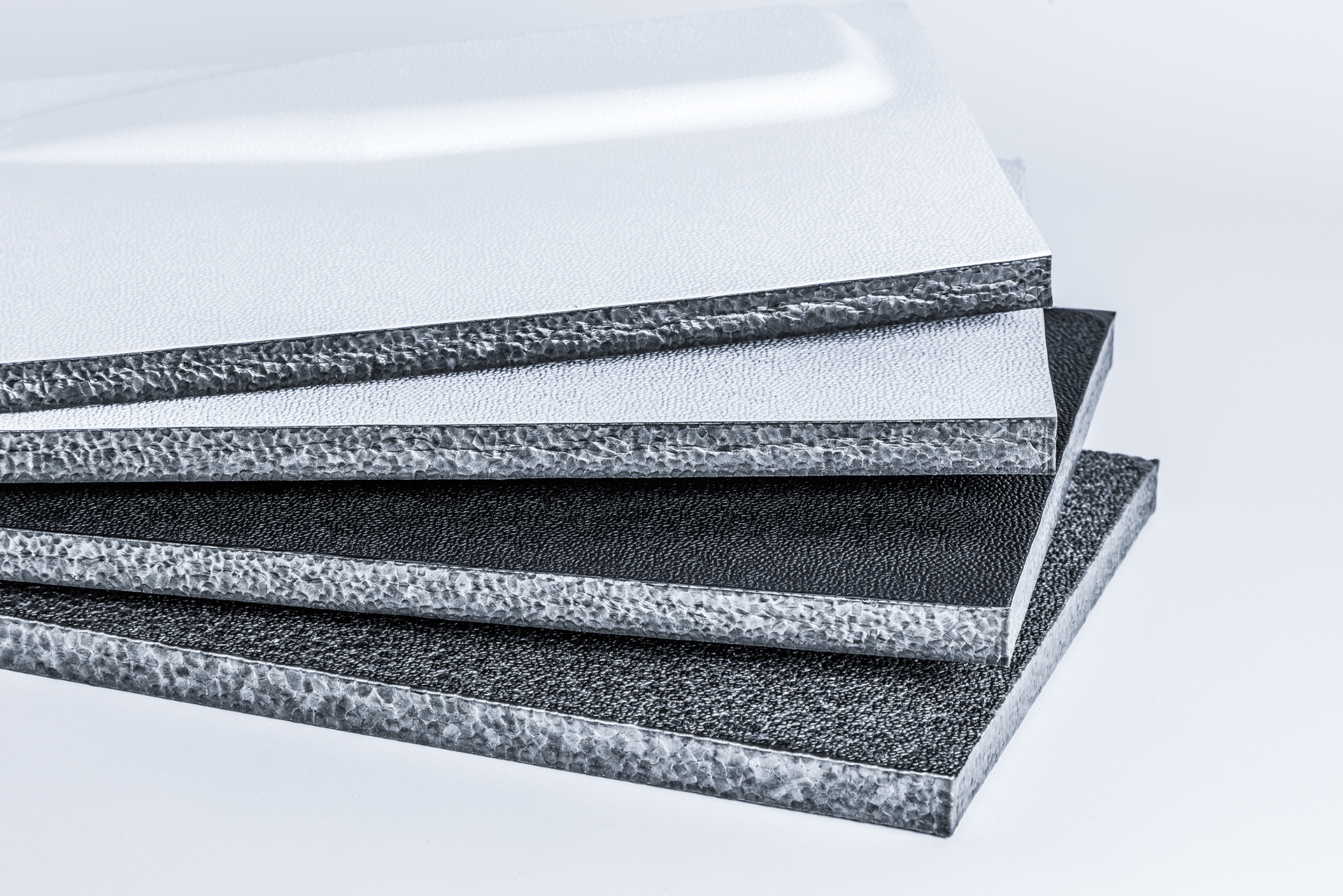

Partikelschäume bestehen aus Schaumperlen thermoplastischer Kunststoffe, die zu Formteilen verschweißt sind. Dadurch wird ein breiter Dichtebereich von 15 bis 300 kg/m³ bei hoher, endkonturnaher Formgebungsfreiheit ermöglicht. Die einzigartigen Eigenschaften von Partikelschäumen werden in vielfältigen Anwendungen von der Dämmung über die Verpackung bis hin zu anspruchsvollen Leichtbauanwendungen genutzt. Wir bilden die komplette Prozesskette vom Rohmaterial über die Herstellung der Schaumpartikel bis zur dampfbasierten und dampflosen Formteilherstellung ab. Neben etablierten Partikelschäumen wie EPS und EPP umfassen unsere Kompetenzen die Herstellung und Verarbeitung von technischen und biobasierten Partikelschäumen wie E-PBT, E-PET, E-PA, E-TPU, E-PC, E-PESU und E-PLA.

Kompetenzen

Material- und Prozessentwicklung vom Labor- bis zum Prototypenmaßstab

Dampfbasierte und dampflose Verarbeitungskette

Entwicklung innovativer Werkzeugtechnik zur Energieeinsparung

Analytik von Morphologie und Formteileigenschaften

Oberflächenoptimierung durch Direkthinterschäumen, Lackieren und Beschichten

Kleinserienproduktion und Schulungen

Verfahren im Überblick

Herstellung der Schaumpartikel

Die Material- und Prozessentwicklung zur Herstellung von Schaumpartikeln aus thermoplastischen Polymeren ist ein wichtiger Ausgangspunkt für die Herstellung guter Formteile. Unsere technischen Möglichkeiten umfassen dabei die Herstellung expandierbarer und expandierter Partikel durch Rührautoklaven und durch kontinuierliche Partikelschaumextrusion mit gekoppelter Unter-Wasser/Luft-Granulierung. Neben Standardmaterialien können wir auch technische und Hochtemperatur-Kunststoffe für anspruchsvolle Anwendungsfelder verarbeiten. Zudem besitzen wir langjährige Erfahrung bei biobasierten bzw. recycelten Kunststoffen und bei der gezielten Additivierung zur Eigenschaftsverbesserung. Die digitale Erfassung aller Anlagenparameter ermöglicht zudem eine lückenlose Datenaufzeichnung und die Nutzung maschineller Lernmodelle in der Prozessentwicklung.

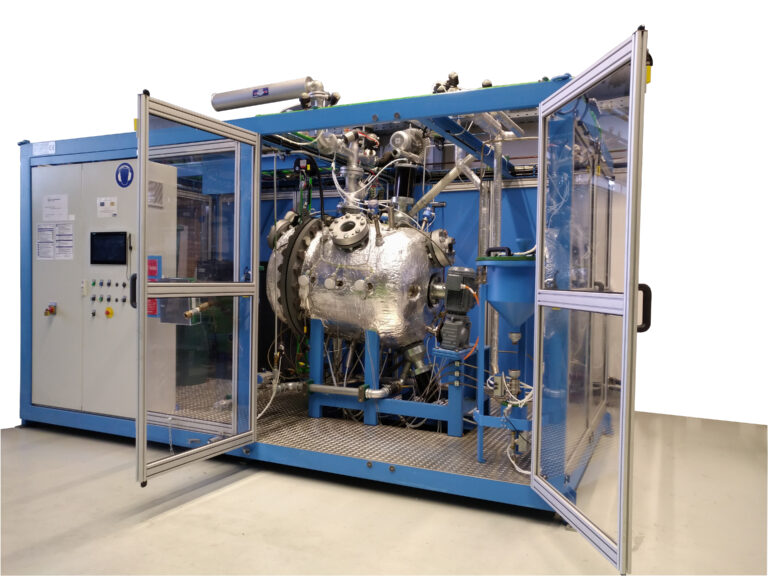

Druckbeladungs- und Beschichtungsanlage

Zur Optimierung des Expansions- und Verschweißverhaltens bei der Formteilherstellung werden die expandierbaren bzw. expandierten Partikel häufig vorbehandelt. Dafür steht uns eine Druckbeladungs- und Beschichtungsanlage zur Verfügung. Die Druckbeladung kann bei Raumtemperatur oder auch bei erhöhter Temperatur stattfinden und beträgt typischerweise 4 bis 24 Stunden. Der Druckbehälter ist sowohl für Kleinmengen ab 20 l als auch für größere Materialmengen bis zu 350 l geeignet. Gleichzeitig können Schaumperlen durch eine Oberflächenbeschichtung modifiziert werden. Dafür stehen zwei gravimetrisch gesteuerte Vorratsbehälter (je 25 l) zur Verfügung. Beide sind sowohl für flüssige als auch für feststoffhaltige Beschichtungen geeignet. Für die optimale Verteilung der Beschichtung auf den Partikelschaumperlen kann ein Rührwerk stufenlos von 0 - 64 U/min dazugeschaltet werden.

Dampfbasiertes und dampfloses Vor- und Nachschäumen

Das Vorschäumen ist ein wichtiger Schritt, bei dem mit Treibmittel beladene, expandierbare Mikrogranulate zu Schaumperlen verarbeitet werden. Neben den traditionell eingesetzten dampfbasierten Verfahren werden zunehmend dampflose Vorschäumverfahren verwendet. Hierbei werden die Mikrogranulate auf einem Förderband durch spezielle Infrarot-Heizfelder erwärmt und expandiert. Dieser kontinuierliche Prozess ist sehr energieeffizient, erfordert keine nachfolgende Trocknung und eignet sich auch für Schaumpartikel mit höherer Expansionstemperatur. Neben dem Vorschäumen expandierbarer Granulate können beide Verfahren auch für das Nachschäumen eingesetzt werden. Hier erfolgt nach dem nochmaligen Beladen bereits geschäumter Schaumperlen eine weitere Expansion zur Dichtereduktion. Für das dampfbasierte und dampflose Vor- und Nachschäumen stehen ein Kurtz Vorschäumer X-Line 3 und ein Fill Infrarot(IR)-Vorschäumofen zur Verfügung.

Dampfbasierte Formteilherstellung

Bei der dampfbasierten Formteilherstellung wird Wasserdampf als Energieträger für das Erwärmen und Verschweißen der losen Partikelschaumperlen in der Werkzeugkavität verwendet. Die Herstellung eines fertigen Formteils erfolgt in fünf Schritten. Nach dem Schließen des Werkzeuges werden die Schaumperlen in die Werkzeugkavität gefüllt. Anschließend wird die lose Schüttung mittels Quer- und Autoklavdampf bedampft, bevor das Werkzeug mittels Wasser gekühlt wird. Nach der Stabilisierung des Formteils wird das Werkzeug geöffnet und das fertige Formteil entnommen. Mit dem Energy Foamer 5.0 der Firma Kurtz, der Transtec 72/52 PP und der TVZ 162/100 PP von der Teubert Maschinenbau GmbH stehen uns drei Formteilautomaten zur dampfbasierten Verarbeitung von Partikelschäumen mit einer Vielzahl an Werkzeugen zur Verfügung.

Radiofrequenzbasierte Formteilherstellung

Die radiofrequenzbasierte Formteilherstellung (RF-Prozess) stellt eine neue und dampflose Art der Formteilherstellung dar. Im Gegensatz zum dampfbasierten Prozess werden die Schaumperlen mittels Radiowellen (27,12 MHz) verschweißt. Durch einen Hochfrequenzgenerator wird ein elektromagnetisches Wechselfeld erzeugt, wodurch sich die Dipole des Materials innerhalb des Feldes ausrichten. Die so erzeugten Molekülschwingungen führen zu einer Erwärmung und Erweichung der Schaumperlen, die anschließend miteinander verschweißen. Ein Vorteil des RF-Prozesses ist die Einsparung der für den Dampfprozess benötigten Peripherie zur Dampferzeugung, eine dezentrale Produktion und ein erhebliches Energieeinsparpotenzial. Uns steht für die dampflose Verarbeitung von Partikelschäumen ein Wave Foamer C der Firma Kurtz zur Verfügung.

Trocken-variotherme Partikelschaumverarbeitung

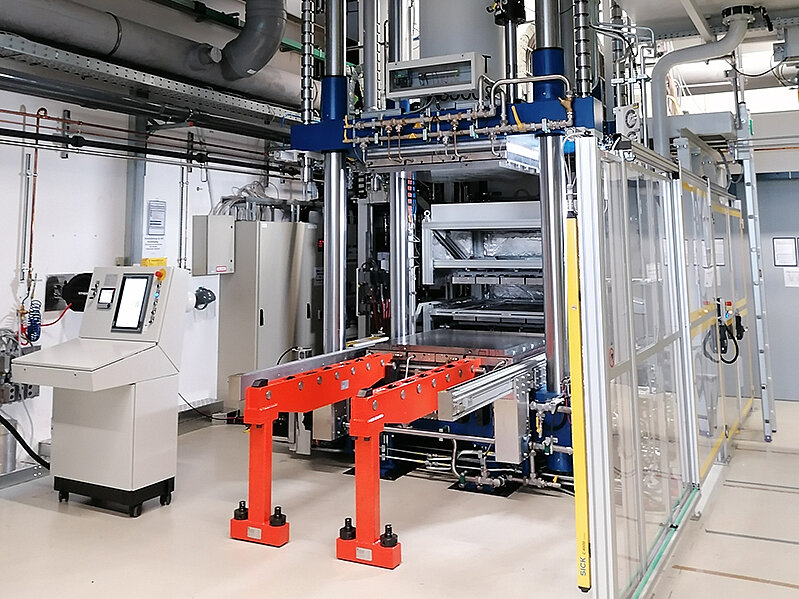

Die trocken-variotherme Partikelschaumverarbeitung ist ebenfalls ein dampfloses Verfahren, bei dem im Gegensatz zum herkömmlichen dampfbasierten Prozess eine wasser- oder ölbasierte Heizung des Werkzeugs verwendet wird. Dadurch ist der Partikelschaum nicht in direktem Kontakt mit dem Heizmedium, wodurch die Verarbeitung wasserempfindlicher Materialien und das Einschäumen von Elektronik möglich ist. Wesentliche Vorteile dieser Technologie sind die Energieeinsparung durch den Verzicht auf die Dampferzeugung und die präzise Temperierung, welche eine verbesserte Oberflächenverschweißung erlaubt. Für die trocken-variotherme Formteilherstellung steht uns eine Hochtemperaturpresse der Firma Wickert zur Verfügung. Die Presse besitzt eine integrierte IR-Vorheizstation und umfasst eine maximale Aufspannfläche von 1250 x 1250 mm².

Anlagen

Kurtz Wave Foamer C

Dampflose Formteilherstellung

| Max. Werkzeugmaße | 500 x 500 mm2 |

| Öffnungshub maximal | 480 mm |

| Ausrichtung Pressentisch | vertikal |

| Anzahl der Materialsilos | 1 |

| Volumen des Materialsilos | 90 l |

| Schließkraft | 15 t |

| Betriebstemperatur | Bis zu 250 °C |

| Leistung HF-Generator | 25 kW |

| Max. Spannung HF-Generator | 10 kV |

Teubert TVZ 162/100 PP

Dampfbasierte Formteilherstellung

| Max. Werkzeugmaße | 1600 x 1000 mm |

| Öffnungshub maximal | 2000 mm |

| Anzahl der Materialsilos | 2 |

| Volumen des Materialsilos | 75 l / 150 l |

| Mechanische Auswerferplatte | ja |

| Betriebsdruck maximal | Bis zu 11 bar (HD-Dampf) |

| Vakuumpumpe | ja (für Fixierung & Prozess) |

Eigenentwicklung mit Teubert Maschinenbau GmbH

Druckbeladungs- und Beschichtungsanlage (PAT-Anlage)

| Druck | 16 bar |

| Temperatur | 180 °C |

| Volumen | 350 l |

| Besonderheiten | Gravimetrische Dosierung von Feststoffen und Flüssigkeiten auch unter Druck |

| Freie Programmierung | |

| Integriertes Rührwerk |

Wickert 600 t Hochtemperaturpresse

Trocken-variotherme Partikelschaumverarbeitung

| Max. Werkzeugmaße | 1250 x 1250 mm² |

| Öffnungshub maximal | 1600 mm |

| Schließgeschwindigkeit | 300 mm/s |

| Anzahl der Materialsilos | 1, mobil |

| Handling | Hochgeschwindigkeits-Linearhandling |

| Vakuumpumpe | Ja, mobil |

| Presskraft maximal | 600 t |

| Elektrische Heizung | Über Aufspannplatten bis zu 450°C |

| Variotherme Temperatur maximal | 200 °C (Wassertemperierung) bzw. 300 °C (Öltemperierung) |

| IR-Vorheizstation | IR-Strahlung (bis 400 °C) |

Fill IR-Vorschäumofen

Dampfloses Vorschäumen

| Maximale Temperatur | 250 °C |

| Maximaler Durchfluss | Bis zu 400 kg/h (stark materialabhängig) |

| Dichteschwankung | Bis zu ± 2 kg/m³ (stark materialabhängig) |

| Maximale Bandgeschwindigkeit | 43,6 m/min |

Kurtz X-Line 3 Vorschäumer

Dampfbasiertes Vorschäumen

| Betriebsdruck | max. 5 bar |

| Durchsatz | max. 500 kg/h (bei EPS @ 80 g/l) |

| Max. Dichteschwankung | +/- 0,5 g/l |

| Elektronische Dampfdruckregelung | +/- 0,01 bar |

| Weitere Details | Gravimetrische Dosierung |

| Geeignet zum Vor- bzw. Nachschäumen von EPS, EPP und Sondermaterialien |