1

Anwendungen

Luftfahrt

Die Luftfahrt steht für Fortschritt, Effizienz und globale Vernetzung – doch all das ist ohne innovative Materialien und Fertigungstechnologien nicht denkbar. Werkstoffe müssen extremen Belastungen standhalten, dabei aber leicht und langlebig sein. Von faserverstärkten Kunststoffen mit hoher Stabilität bis zu hitzebeständigen Legierungen ermöglichen neue Materialien effizientere Flugzeuge. Sie optimieren sowohl die Herstellung als auch den Betrieb und tragen zu einer ressourcenschonenden Luftfahrt bei.

Markttrends

Gewichtsreduktion

Steigerung der Fertigungseffizienz

Zero Emission

Nachhaltige Materiallösungen

Recycling

Urban Air Mobility

Fokusbereiche für Materialien

Neue Antriebskonzepte wie Wasserstoff

Wir beschäftigen uns intensiv mit der Entwicklung leistungsfähiger Wasserstofftanks für die Luftfahrt. Im Mittelpunkt stehen faserverstärkte Kunststoffe, die mechanische Stabilität bei gleichzeitig geringem Gewicht sowohl bei Hochdruck als auch kryogener Speicherung bieten. Besonders duroplastische Verbundwerkstoffe ermöglichen extrem belastbare Strukturen, die den hohen Sicherheitsanforderungen der Luftfahrt gerecht werden. Durch fortschrittliche Fertigungstechniken wie das das Towpreg und Wet-Winding lassen sich Tanks mit optimierter Festigkeit und minimalem Materialeinsatz herstellen. Hierbei wird auch an der Optimierung von Barriereeigenschaften an Typ-V Tanks geforscht, um Wasserstoffverluste zu reduzieren und die Langzeitstabilität zu erhöhen. Diese Entwicklungen sind ein entscheidender Schritt, um Wasserstoff als nachhaltigen Energieträger in der Luftfahrt zu etablieren und eine emissionsfreie Mobilität der Zukunft zu ermöglichen.

Bauteile aus biobasierten Rohstoffen

Wir forschen an biobasierten Duroplastsystemen, um nachhaltige Alternativen zu konventionellen Kunststoffen für die Luftfahrt zu entwickeln. Im Fokus stehen Harzsysteme aus nachwachsenden Rohstoffen, die fossile Basismaterialien ersetzen und gleichzeitig hohe mechanische Festigkeit sowie Temperaturbeständigkeit bieten. Durch die Kombination mit Naturfasern wie Flachs oder Hanf entstehen leistungsfähige Verbundwerkstoffe, die eine umweltfreundliche Alternativen zu synthetischen Faserverbunden darstellen können. Dabei wird untersucht, wie biobasierte Epoxidharze und Härter durch gezielte chemische Modifikationen optimiert werden können, um die Beständigkeit und Haltbarkeit der Materialien zu verbessern. Diese Entwicklungen tragen dazu bei, die CO₂-Bilanz der Luftfahrt zu senken und den Einsatz nachhaltiger Werkstoffe in technologisch anspruchsvollen Anwendungen voranzutreiben.

Thermoplastische Strukturbauteile

Ein wichtiger Teilbereich unserer Forschung befasst sich mit thermoplastischen Verbundwerkstoffen, die in der Luftfahrt zunehmend als Alternative zu klassischen duroplastischen Materialien eingesetzt werden. Diese modernen Werkstoffe bieten zahlreiche Vorteile: Sie sind nicht nur leicht und hochbelastbar, sondern lassen sich auch effizienter verarbeiten. Durch ihre thermische Verformbarkeit ermöglichen sie innovative Fertigungsmethoden wie Schweißen, Umformen und automatisierte Verarbeitungstechniken, die die Herstellung und Montage von Flugzeugbauteilen vereinfachen. Dies reduziert nicht nur Produktionszeiten und -kosten, sondern verbessert auch die Reparaturfähigkeit. Ein weiterer entscheidender Vorteil ist ihre Recyclingfähigkeit, wodurch sie zur Ressourcenschonung und Nachhaltigkeit in der Luftfahrt beitragen. Mit diesen Eigenschaften spielen thermoplastische Verbundwerkstoffe eine Schlüsselrolle bei der Entwicklung effizienterer, umweltfreundlicherer Flugzeuge.

Effiziente Fertigungskonzepte

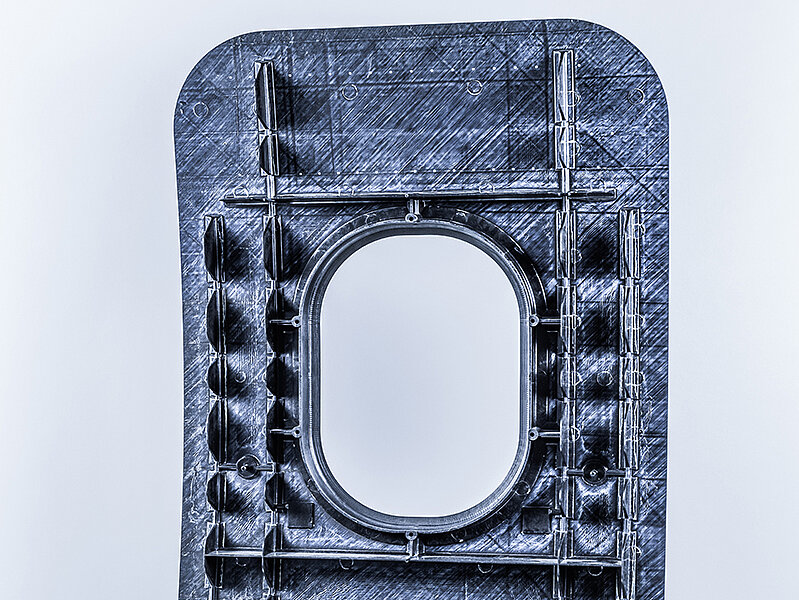

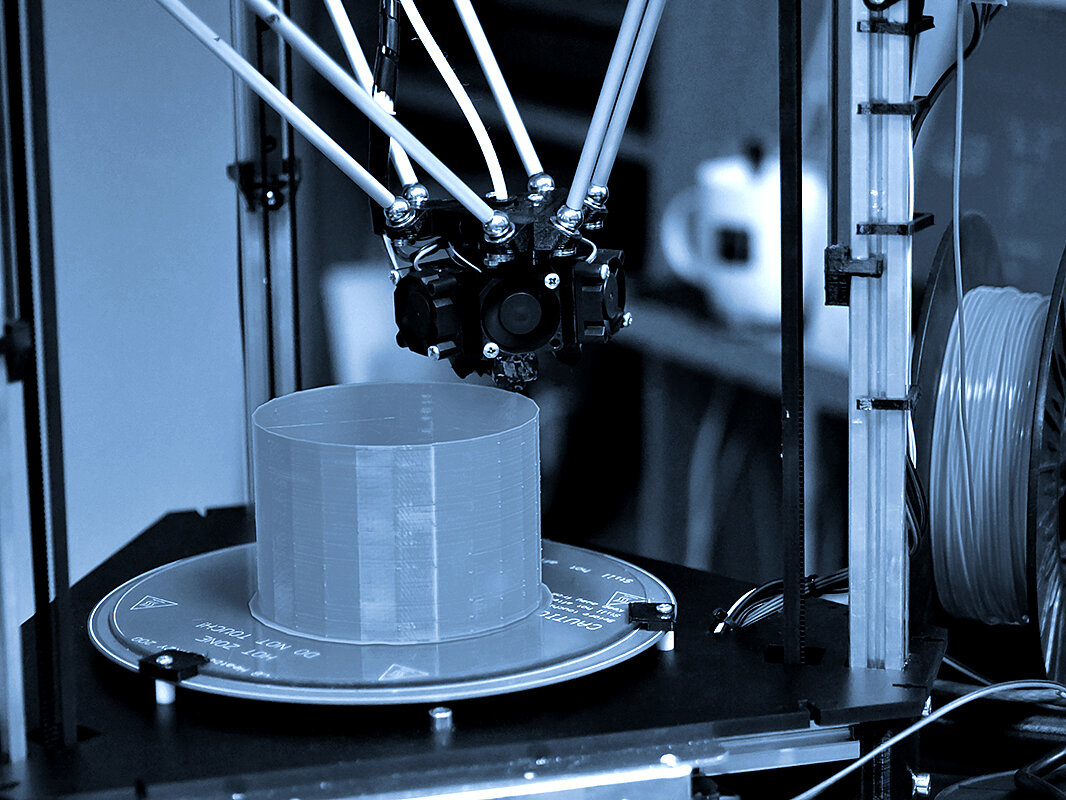

Ein zentrales Forschungsfeld ist die Entwicklung innovativer Fertigungskonzepte für eine effiziente Serienproduktion in der Luftfahrt. Dabei stehen sowohl thermoplastische und duroplastische Verbundwerkstoffe als auch metallische Materialien im Fokus. Ziel ist es, Fertigungsprozesse und Materialien zu optimieren, um Bauteile schneller, kosteneffizienter und mit höherer Präzision herzustellen. Automatisierte Verfahren wie robotergestütztes Tapelegen, Wet Winding, Spritzpressen oder additive Fertigung ermöglichen eine flexible und ressourcenschonende Produktion. Durch diese Entwicklungen lassen sich Produktionszeiten verkürzen, Materialabfälle reduzieren und Bauteile mit verbesserten mechanischen Eigenschaften herstellen.

Hochtemperaturanwendungen wie Triebwerke

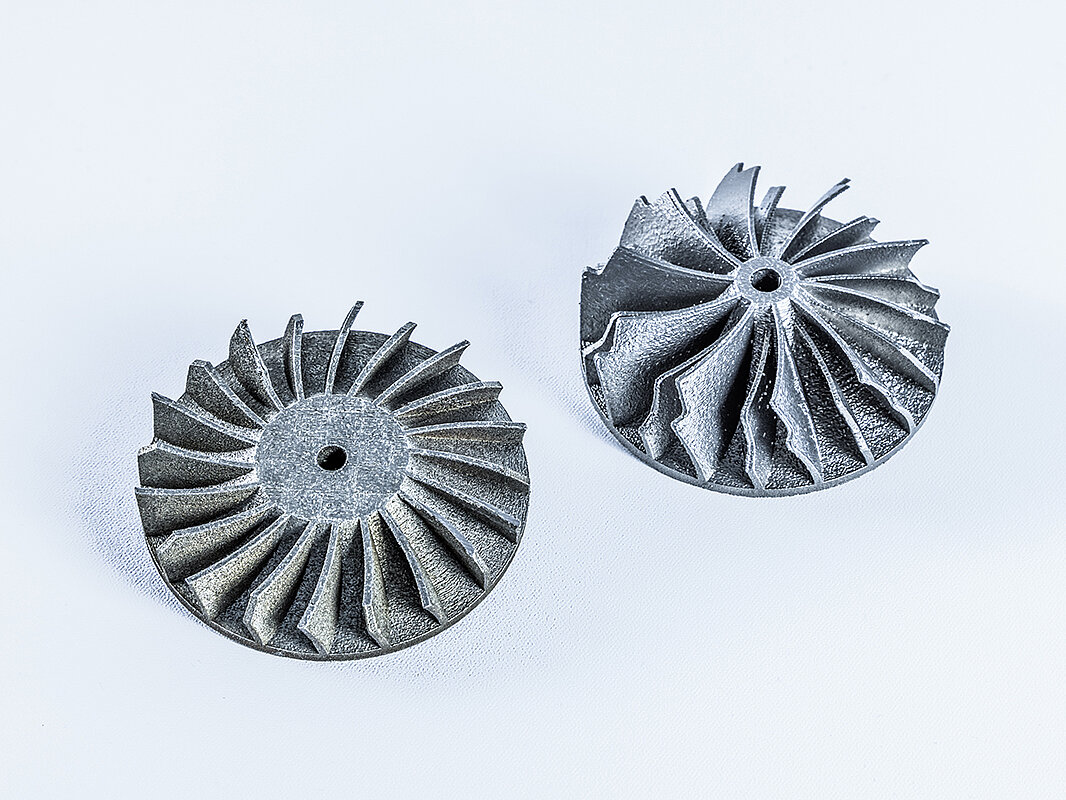

Wir erforschen Titanaluminide, um leichte und leistungsfähige Bauteile für die Luftfahrt zu entwickeln. Diese intermetallischen Werkstoffe vereinen die hohe Temperaturbeständigkeit von Titan mit der geringen Dichte von Aluminium und bieten eine vielversprechende Alternative zu Nickelbasis-Superlegierungen. Besonders für Triebwerkskomponenten sind sie ideal, da sie extremen thermischen und mechanischen Belastungen standhalten und gleichzeitig das Gewicht reduzieren. Ein zentraler Forschungsschwerpunkt liegt auf der additiven Fertigung durch drahtbasierte Verfahren, die eine präzise und materialeffiziente Herstellung komplexer Strukturen ermöglicht. Durch optimierte Legierungszusammensetzungen und innovative Druckverfahren werden sowohl die Verarbeitbarkeit als auch die Langzeitstabilität verbessert. So leisten Titanaluminide einen wichtigen Beitrag zu effizienteren, ressourcenschonenden Antriebssystemen und einer nachhaltigen Luftfahrt der Zukunft.

Leichtbau durch Sandwichkonzepte

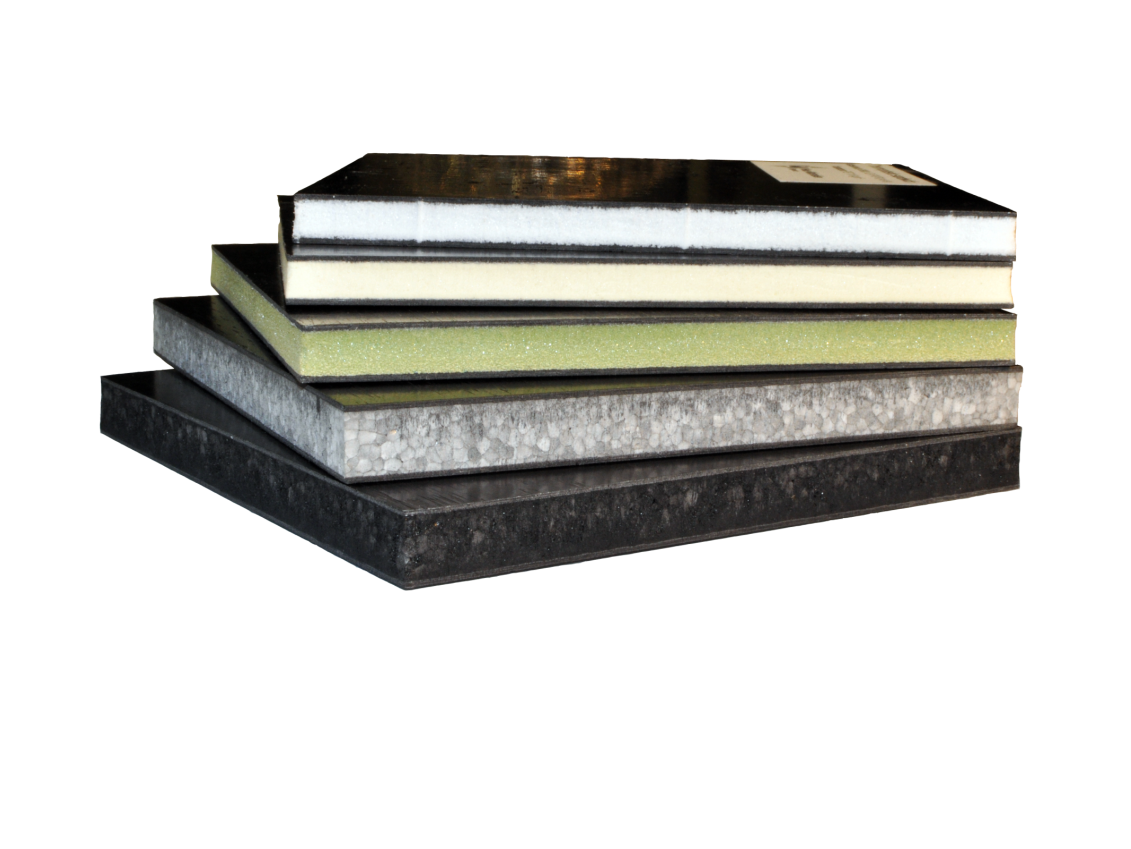

Wir beschäftigen uns intensiv mit der Entwicklung leistungsfähiger Sandwichmaterialien für die Luftfahrt. Im Fokus stehen sowohl duroplastische als auch thermoplastische Verbundwerkstoffe, wobei letztere durch kürzere Fertigungszyklen und Recyclingfähigkeit punkten. Dank ihres hohen Leichtbaupotenzials bei gleichzeitig hoher Leistungsfähigkeit kommen Sandwichmaterialien mit Wabenkernen oder Schaumstoffen unter anderem in Seitenwänden, Gepäckfächern und Kabinenverkleidungen zum Einsatz. Wir arbeiten an der Optimierung dieser Materialien, wie durch Einsatz von Fusion-Bonding- und Thermoforming-Techniken bei thermoplastischen Materialien, die Optimierung von Flammschutzeigenschaften oder die Verbesserung der Umwelteigenschaften durch Vermeidung gesundheitsschädlicher Stoffe in der Herstellung. Ein weiterer Schwerpunkt liegt auf nachhaltigen Schaumkernen aus recycelbaren oder biobasierten Quellen, die durch Life-Cycle-Analysen ökologisch bewertet werden. Diese Ansätze sollen die Wirtschaftlichkeit und Umweltverträglichkeit von Sandwichstrukturen in der Luftfahrt steigern.