1

Technologie

Legierung von Metallen

Metallische Werkstoffe finden in allen Industrien Einsatz. Neuentwicklungen zielen auf die Bekämpfung der Rohstoffknappheit, die Balance zwischen Eigenschaften und Verarbeitbarkeit sowie die Steigerung der Materialperformance. Die Entwicklung neuer Legierungen ist allerdings zeit- und kostenintensiv. Traditionelle experimentelle Methoden sind aufwendig, während computergestützte Simulationen und KI-gestützte Ansätze noch nicht überall verbreitet sind. Wir bieten fortschrittliche Simulationen für Werkstoff-, Prozess- und Produktdesign sowie moderne KI-Modelle für eine Vielzahl von metallischen Werkstoffen sowie deren Fertigungstechnologien an.

Kompetenzen

Optimierung von Legierungszusammensetzungen für spezifische Anwendungen

Breite Erfahrung in computergestützten Simulationsverfahren zur Vorhersage von Legierungseigenschaften

Umfassende Erfahrung im In-Situ-Legieren

Einsatz fortschrittlicher Fertigungsverfahren für hochwertige Halbzeuge

Fortschrittliche Fertigungsverfahren von Halbzeugen

Umfassende Analytik und Bauteilprüfung

Verfahren im Überblick

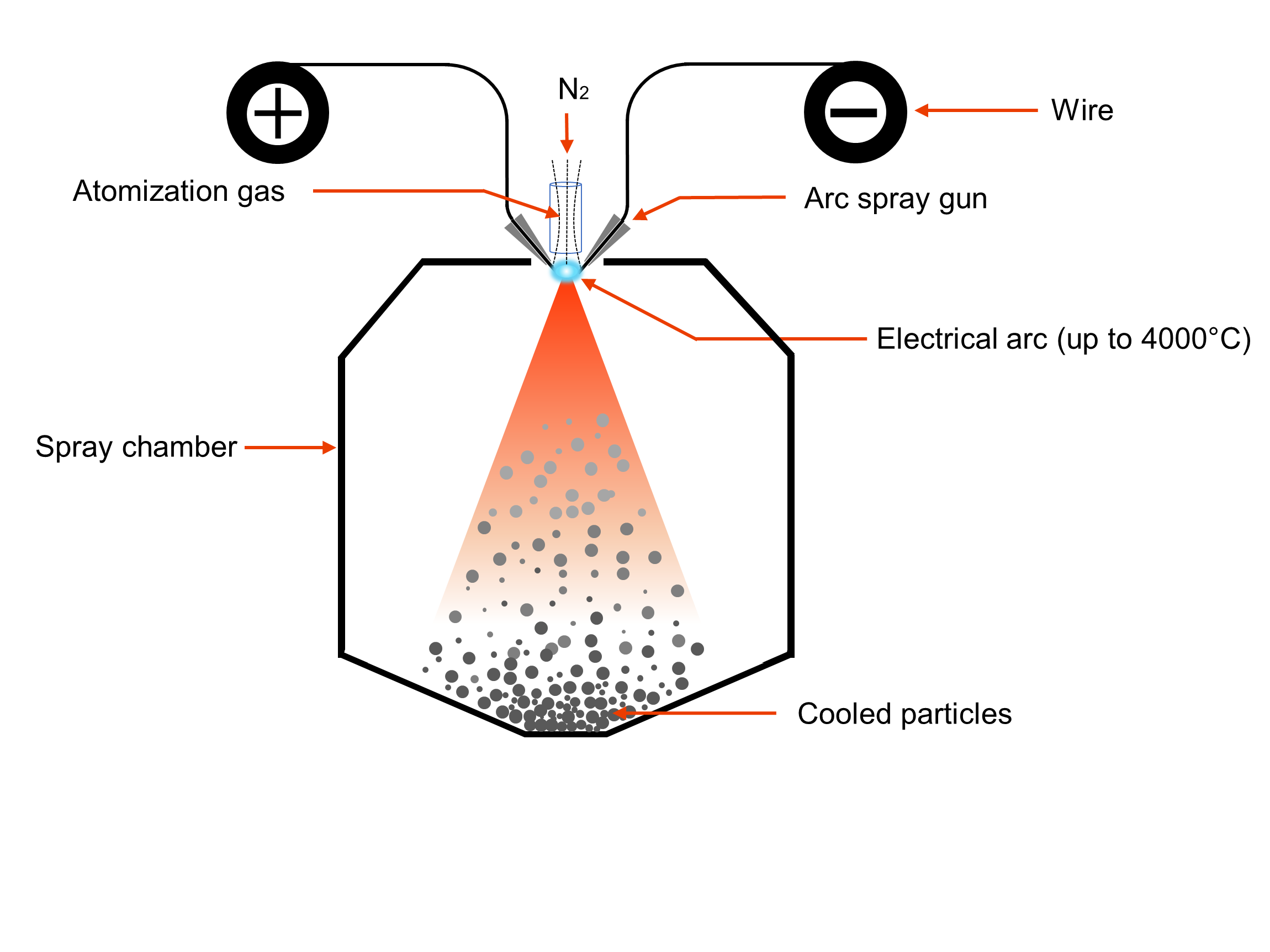

Lichtbogen-Inertgas-Zerstäubung

Metallische Werkstoffe spielen weiterhin eine zentrale Rolle in der modernen Industrie. Gleichzeitig droht jedoch eine Rohstoffknappheit, die insbesondere Europa vor große Herausforderungen stellt und wichtige Schlüsseltechnologien gefährdet.

Wir entwickeln ressourcenschonende Werkstoffe, die ohne kritische Rohstoffe auskommen. Für spezifische Anwendungen setzen wir auf unsere fortschrittlichen Fertigungstechnologien, die von modernen Verfahren wie thermischem Spritzen und Verdüsung mittels Ultraschall und Lichtbogen bis hin zu herkömmlichen Methoden wie Vakuumgießen reichen. Das In-situ-Legieren spielt dabei eine zentrale Rolle bei der Entwicklung neuer und angepasster Werkstoffe. Durch den Einsatz von gleichartigen und unterschiedlichen Drähten können gezielt verbesserte Zusammensetzungen erzielt werden, um wichtige Werkstoffeigenschaften zu optimieren.

Dabei greifen wir bei der Entwicklung und Optimierung industriell relevanter Werkstoffe auf langjährige Erfahrung in der thermodynamischen Modellierung von Werkstoffen mit der CALPHAD-Methode (JMatPro, ThermoCalc) zurück.

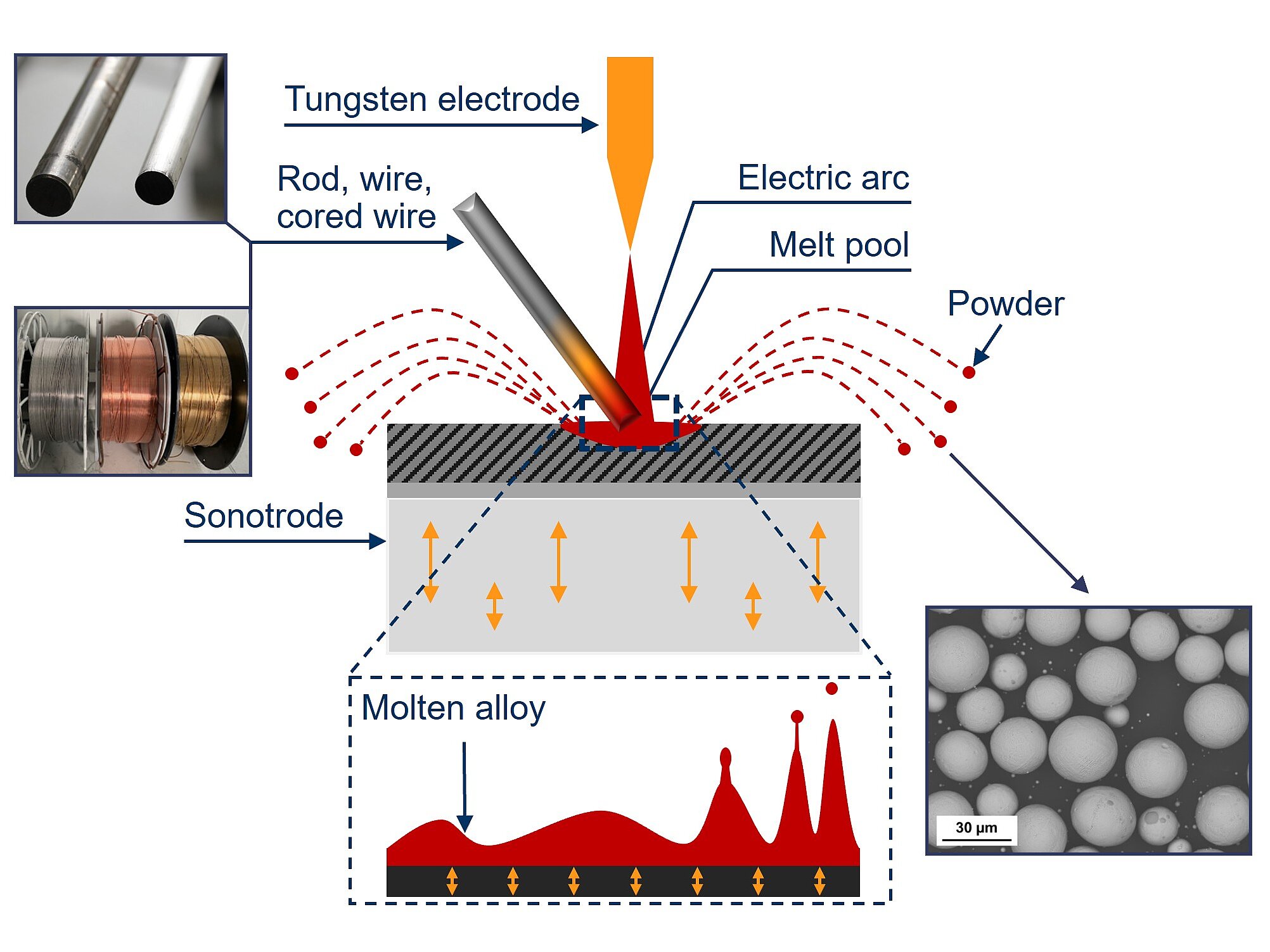

Ultraschallverdüsung

Die Werkstoffentwicklung durch die Nutzung der Ultraschallverdüsung bietet zahlreiche Vorteile. Neben der Verwendung ähnlicher und unterschiedlicher Drähte besteht auch die Möglichkeit, selbst gegossene Stäbe zu verdüsen. Wir bieten die Möglichkeit, den Einfluss verschiedener Gase auf die Zusammensetzung der Legierung zu erforschen. Dabei ist es besonders wichtig, die geeigneten Werkstoffe hinsichtlich Wasserstoffversprödung oder Oxidation zu untersuchen, da dies ein entscheidender Schritt bei der Auswahl der passenden Werkstoffe für bestimmte Anwendungen ist.

Bei der Entwicklung und Optimierung industriell relevanter Werkstoffe stützen wir uns auf unsere langjährige Erfahrung in der thermodynamischen Modellierung, insbesondere mit der CALPHAD-Methode (JMatPro, ThermoCalc).

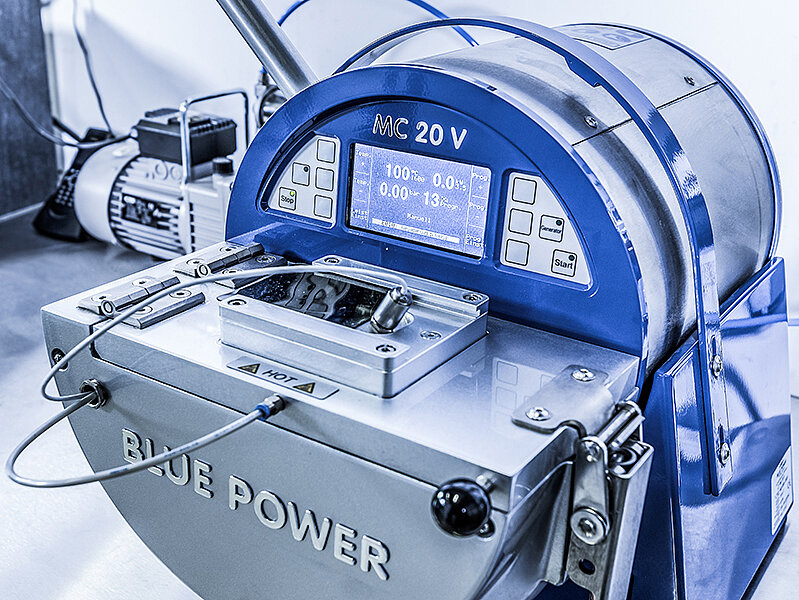

Vakuumgießen

Unsere umfassende Erfahrung in der Werkstoffentwicklung umfasst sowohl moderne Technologien als auch bewährte Verfahren. Wir sind in der Lage, Halbzeuge in Form von Stäben, Blöcken oder Zylindern unter Schutzgas zu gießen. Der Einfluss unterschiedlicher Legierungselemente kann wirtschaftlich im kleinen Maßstab untersucht werden, unterstützt durch thermodynamische Modellierungen.

Diese gegossenen Halbzeuge können in verschiedenen Fertigungstechnologien eingesetzt werden, wie beispielsweise in der Pulverherstellung, der additiven Fertigung, Beschichtungsverfahren und der Drahtfertigung.

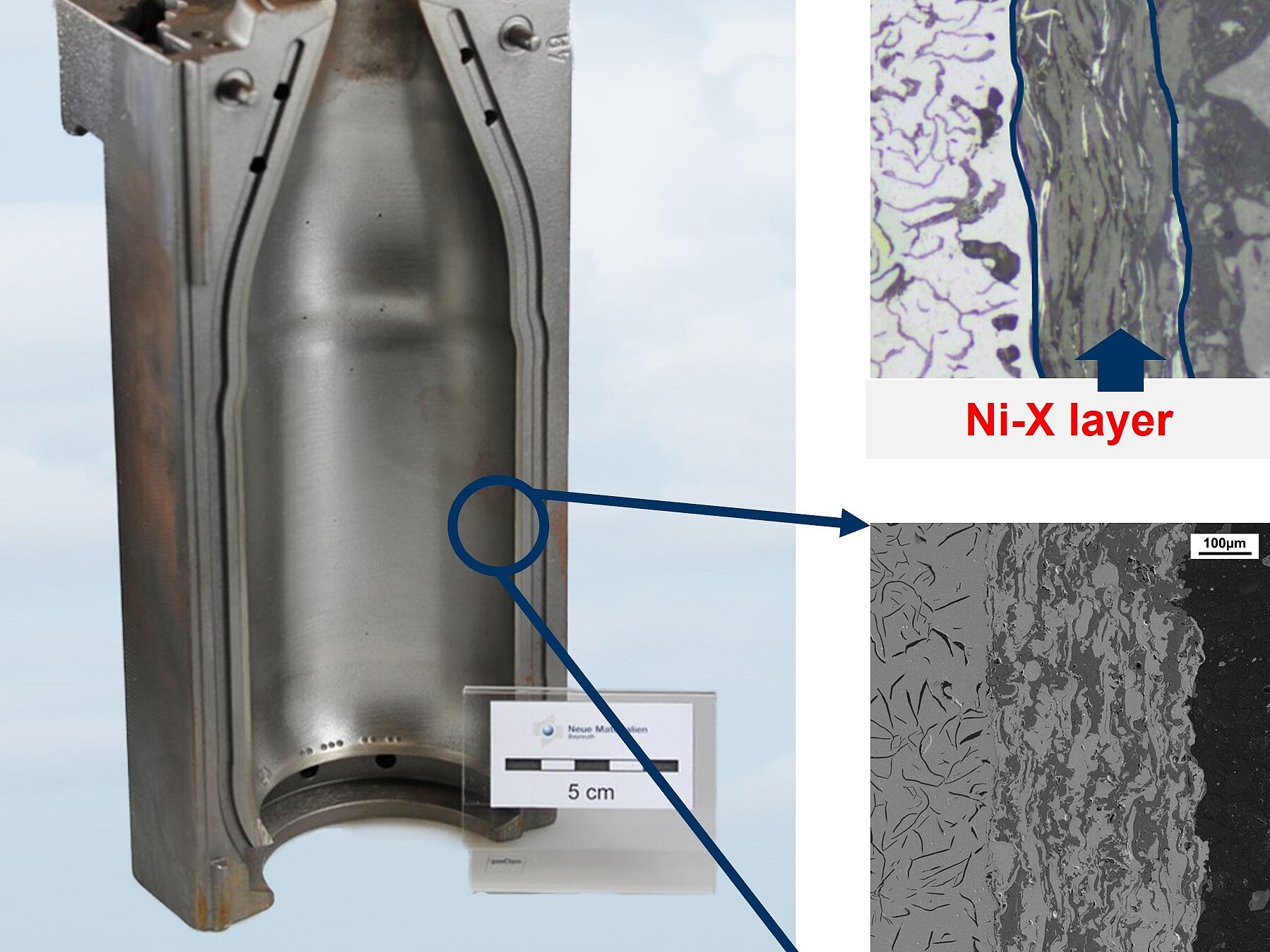

Beschichtungen (Plasma-, Kaltgas-, Lichtbogen Spritzen)

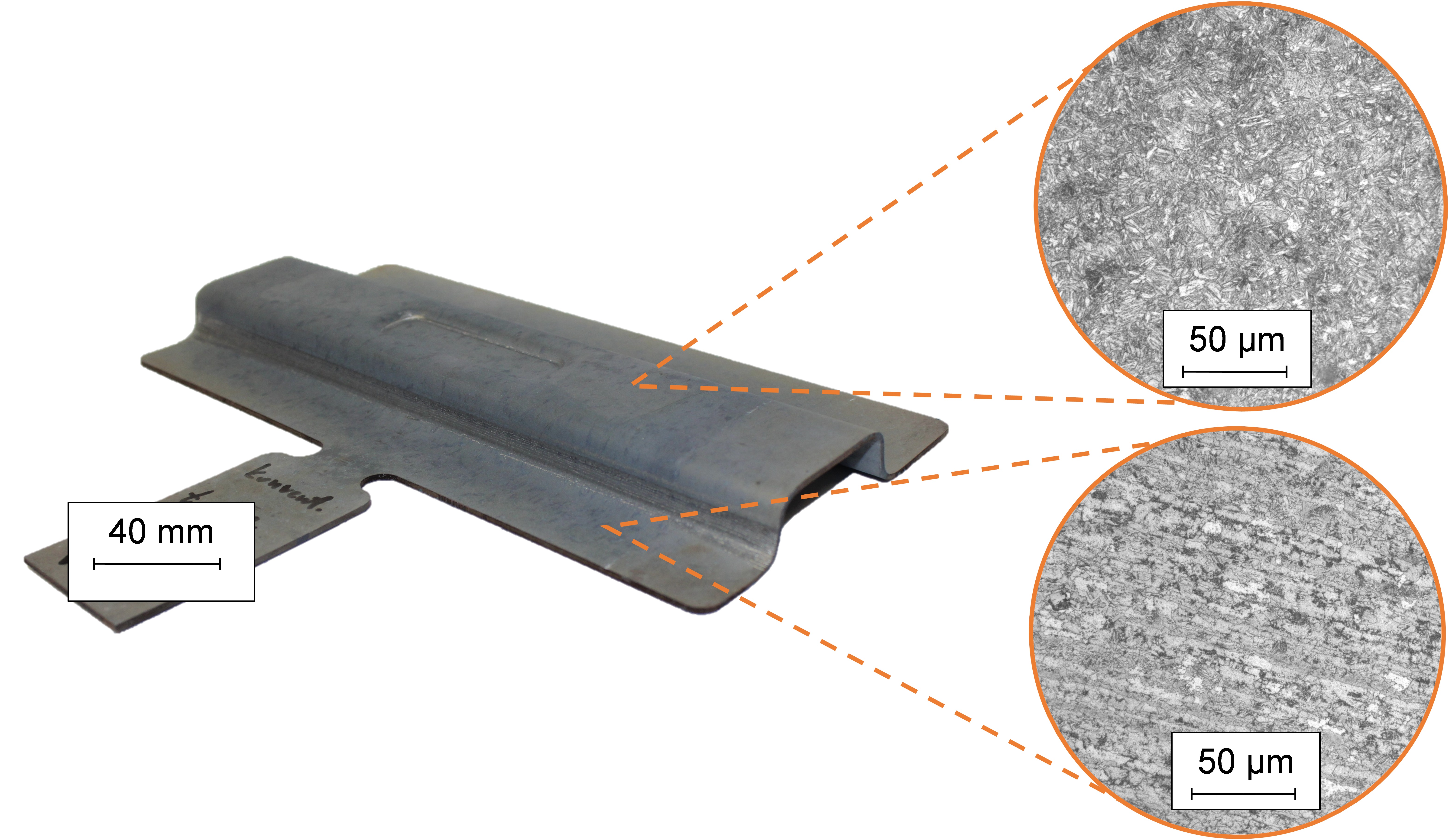

Die Beschichtung von Bauteilen spielt eine entscheidende Rolle für deren Funktionalität, Lebensdauer und Beständigkeit gegenüber Umwelteinflüssen, Verschleiß und Korrosion. Mit unserem umfangreichen Know-how in der Entwicklung von Schutzschichten aus Metall, Kunststoff und Keramik bieten wir leistungsfähige Beschichtungsmaterialien, die den wachsenden Anforderungen der Industrie gerecht werden. Dieser Prozess wird durch Simulationstechniken und datenbasierte Methoden unterstützt. Diese neu entwickelten Schutzschichten können mit modernen Fertigungstechnologien wie Plasma-, Kaltgas- und Lichtbogenspritzen hergestellt werden. Die Eigenschaften dieser Schichten werden durch unsere umfassende Analytik und Bauteilprüfungen getestet.

Ein zentraler Fokus liegt auf der präzisen Validierung der berechneten Werkstoffzusammensetzungen und deren Eigenschaften, insbesondere im Hinblick auf die moderne Verarbeitung von Halbzeugen und Pulvern. Dabei entstehen innovative Werkstoffe auf Basis von Stahl, Hartmetall und Verbundpulvern, die unter anderem in Oberflächentechnik, der Landwirtschaft und der Werkzeugtechnik Anwendung finden.

Wärmebehandlung

Die Wärmebehandlung ist ein entscheidender Schritt in nahezu allen Fertigungstechnologien für metallische Werkstoffe, um bestimmte Eigenschaften gezielt zu stabilisieren. Wir bieten die Entwicklung optimierter Wärmebehandlungsstrategien für verschiedene metallische Werkstoffe in unterschiedlichen Zuständen an, beispielsweise für Beschichtungen und additive Fertigung. Dabei liefern wir nicht nur experimentelle, sondern auch simulierte Eigenschaften.

An der NMB werden auf Basis von FEM-Berechnungen (Finite-Elemente-Methode), gekoppelt mit der CALPHAD-Methode, thermische, mechanische und elektrische Eigenschaften bei verschiedenen Temperaturen sowohl für Monomaterialien als auch für Multimaterialien untersucht. Diese Expertise erstreckt sich über zahlreiche Technologiebereiche – von der additiven Fertigung bis zur Elektronik.

In den vergangenen Jahren haben wir unsere Erfahrung sowohl in statischen als auch in dynamischen Berechnungen kontinuierlich erweitert. Dadurch sind wir in der Lage, unsere Kunden bei der Produktentwicklung, insbesondere aus ökologischen und ökonomischen Gründen, schneller und effizienter zu unterstützen.