1

Case StudyFDM-MAR

Rissfreie und spannungsarme Bauteile aus nicht schweißbaren Legierungen

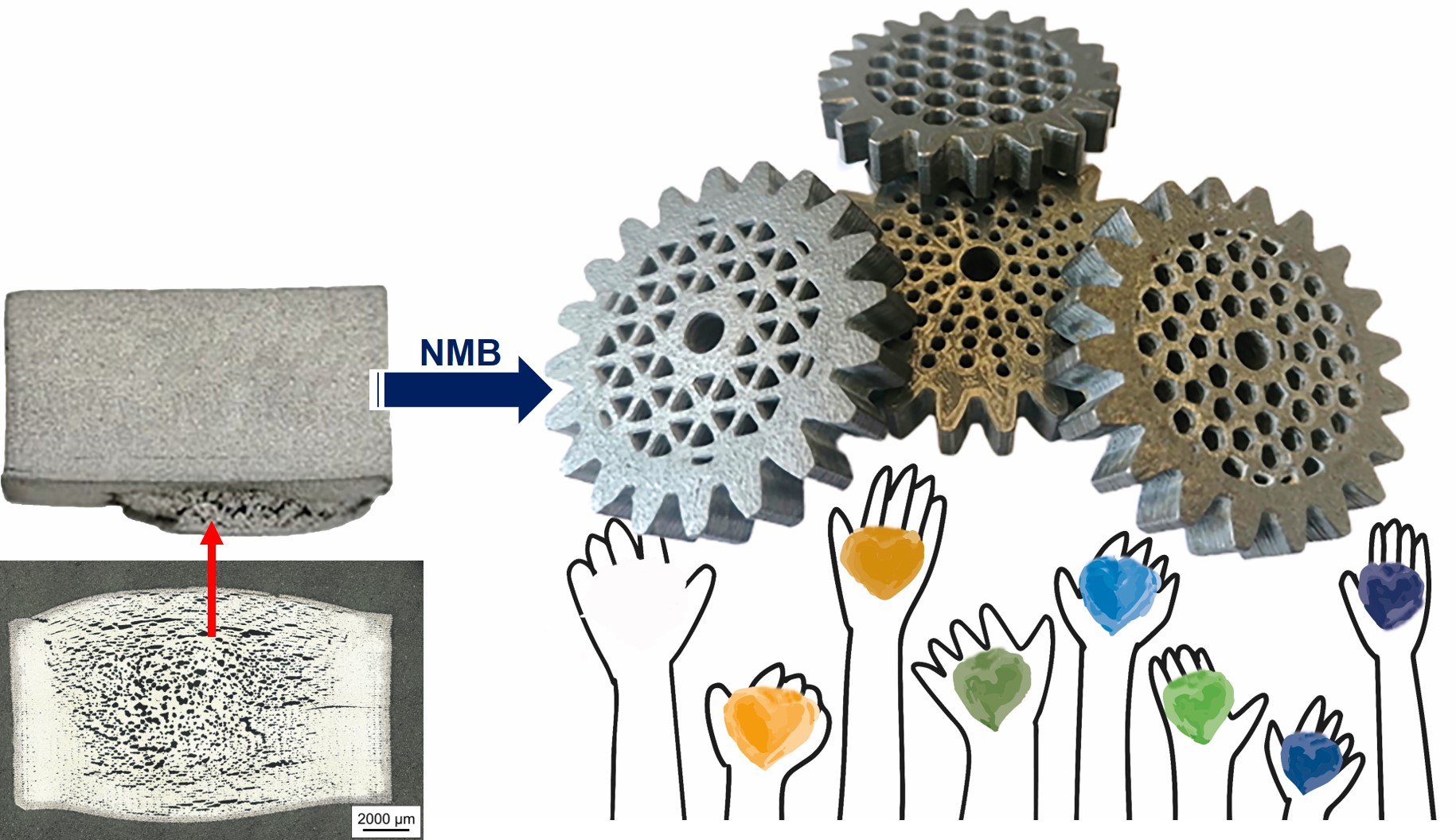

Nicht schweißbare Legierungen zeichnen sich durch hervorragende Eigenschaften in Bezug auf Härte, Verschleißfestigkeit und thermomechanische Eigenschaften aus. Sie sind in vielen industriellen Anwendungen von großer Bedeutung. Während additiver Fertigungsprozesse (AM) sind sie jedoch besonders anfällig für Rissbildung. NMB hat das Fused-Filament-Fabrication-(FFF)-Verfahren zur Herstellung rissfreier und spannungsarmer Bauteile aus nicht schweißbaren Legierungen entwickelt.

Vorgehen

Motivation

Vermeidung Rissbildung

Nicht schweißbare Legierungen bieten hervorragende mechanische und thermische Eigenschaften – ideal für anspruchsvolle Anwendungen. Die Herstellung dieser Materialien mit additiven Fertigungsverfahren (AM) ist jedoch eine Herausforderung: Während des Prozesses können Risse entstehen, verursacht durch starke Temperaturunterschiede und Spannungen. Diese Risse beeinträchtigen die Qualität und Leistung der Bauteile. Deshalb war es bisher schwierig, hochwertige Bauteile aus diesen Legierungen mit AM zuverlässig zu fertigen.

Lösungsansatz

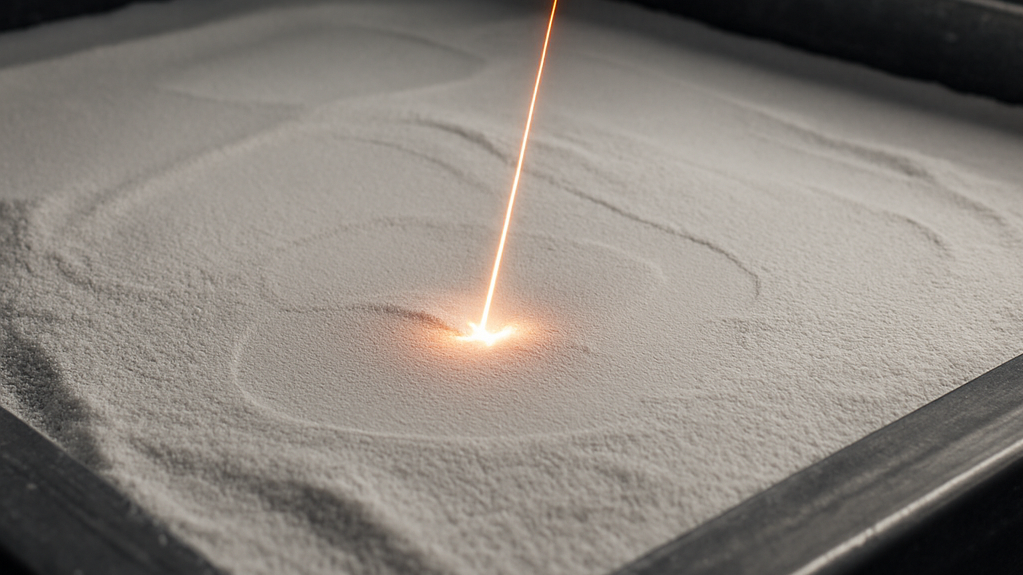

Sinterbasierte AM-Prozesse

Bei NMB wurden sinterbasierte AM-Prozesse weiterentwickelt, um rissfreie Bauteile aus nicht schweißbaren Legierungen herzustellen. Dies ist möglich, da die Filamente bei niedrigen Temperaturen unter 200 °C gedruckt werden, indem Metallpulver mit polymeren Bindemitteln gemischt werden. Durch diese niedrigen Temperaturen entstehen keine thermischen Gradienten, wodurch Rissbildung vermieden wird.

Vorgehen

Sinterbasierte additive Fertigungsverfahren für rissfreie und schwerverarbeitbare Werkstoffe

- Weiterentwicklung des Fused-Filament-Fabrication-(FFF)-Verfahrens zur Herstellung komplexer und hochwertiger Bauteile

Die Weiterentwicklung des Fused-Filament-Fabrication-(FFF)-Verfahrens zielt darauf ab, die Fertigung komplexer und hochwertiger Bauteile durch verbesserte Druckparameter, optimierte Düsengeometrien und neuartige Filamentmaterialien deutlich zu steigern. Dadurch lassen sich nicht nur höhere Maßgenauigkeit und bessere mechanische Eigenschaften realisieren, sondern auch funktionsintegrierte Strukturen effizient und reproduzierbar herstellen. - Optimierung des Herstellungsprozesses speziell für schwerverarbeitbare Werkstoffe mit hohen Anforderungen

Bei der Entwicklung des Herstellungsprozesses für schwer verarbeitbare Werkstoffe mit hohen Anforderungen werden Prozessparameter wie die Temperaturführung und die Abkühlstrategien gezielt angepasst, um Materialverformungen und Spannungen zu minimieren. Mithilfe spezialisierter Anlagentechnik und intelligenter Prozessüberwachung lassen sich selbst anspruchsvolle Materialien wie Hochtemperaturlegierungen oder korrosionsbeständige Metalle effizient und prozesssicher verarbeiten. - Entwicklung einer durchgängigen Prozesskette, die additive Fertigung und nachgelagerte Sinterprozesse effizient verbindet

Zur Optimierung der Herstellung komplexer Bauteile mit hohen Qualitätsanforderungen wird eine durchgängige Prozesskette entwickelt, die additive Fertigung und nachgelagerte Sinterprozesse effizient miteinander verbindet. Durch diese Integration ist eine Fertigung rissfreier und spannungsfreier Bauteile möglich, wodurch sich die mechanischen Eigenschaften der Endprodukte deutlich verbessern.

Projektträger: : Bundesministerium für Wirtschaft und Energie (BMWE), Zentrales Innovationsprogramm Mittelstand (ZIM) | Förderkennzeichen: KK5027501SH0

Partner: Peter Würtele