1

Case StudyAl-G

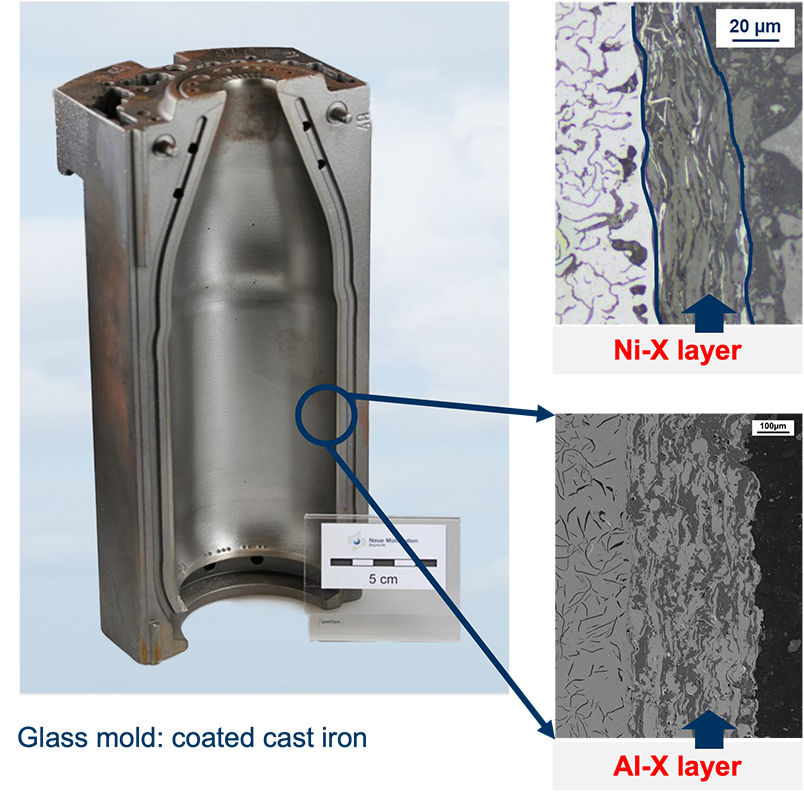

Al-Fe Werkstoffe für Beschichtung von Glasformen

In der Glasindustrie erfordern extreme thermische und abrasive Belastungen hochbeständige Formbeschichtungen. Nickelbasierte Schichten gelten jedoch zunehmend als kritisch – wegen Lieferengpässen und gesundheitlicher Risiken. NMB setzt auf eine nachhaltige Alternative: in-situ gebildete Al-Fe-Schichten, aufgebracht mittels moderner thermischer Spritzverfahren. Erste Tests zeigen eine vergleichbare oder verbesserte Verschleißfestigkeit gegenüber herkömmlichen Nickelbeschichtungen.

Vorgehen

Motivation

Hohes Versorgungsrisiko von Werkstoffen

In der Glasindustrie gibt es verschiedene Herausforderungen – insbesondere müssen die Formen beständig gegenüber dem sehr heißen und abrasiven geschmolzenen Glas sein. Die Beschichtung ist normalerweise nickelbasiert und mit weiteren Substanzen kombiniert. Nickelbeschichtungen werden jedoch als kritisch eingestuft – einerseits aufgrund des hohen Versorgungsrisikos, andererseits wegen der damit verbundenen gesundheitlichen Risiken.

Lösungsansatz

Al-Fe Werkstoffe

NMB hat eine innovative Lösung angestrebt, bei der zunächst ein nachhaltiges, alternatives Beschichtungsmaterial entwickelt wurde – mit dem Ziel, gleichzeitig eine hohe Verschleißfestigkeit sicherzustellen. Mithilfe moderner thermischer Spritzverfahren von NMB wurde die in-situ Bildung von Al-Fe-Beschichtungen realisiert und erfolgreich auf komplexe Bauteilgeometrien aufgebracht. Die Verschleißfestigkeit dieser neuartigen Schichten wurde anschließend evaluiert und mit herkömmlichen Beschichtungen verglichen.

Vorgehen

In-situ-Legieren trifft auf optimierte Beschichtungsprozesse: Werkstoffentwicklung und Schichtqualität neu gedacht

- Die Entwicklung gezielter Werkstoffe während des Beschichtungsprozesses

Das In-Situ Legieren ermöglicht eine präzise Anpassung der Materialeigenschaften an spezifische Anforderungen wie thermische Stabilität oder mechanische Belastbarkeit. Durch die gezielte Auswahl und Kombination von Werkstoffen und Prozessparametern im laufenden Prozess kann die Funktionalität der Beschichtung optimiert und auf die jeweilige Anwendung maßgeschneidert werden. - Verbesserung der Schichthomogenität durch Optimierung robotergestützter Verfahren

Die Schichthomogenität lässt sich durch die gezielte Optimierung robotergestützter Beschichtungsverfahren verbessern. Dabei werden Parameter wie Auftragsgeschwindigkeit, Düsenführung und Beschichtungsabstand präzise gesteuert. Durch den Einsatz automatisierter Systeme lassen sich reproduzierbare und gleichmäßige Schichten realisieren. Dadurch werden Defekte minimiert und die Qualität und Funktionalität der Beschichtung signifikant gesteigert. - Weiterentwicklung des Plasma- und Lichtbogen-Thermischen Spritzens

Die Weiterentwicklung des thermischen Spritzens mit Plasma- und Lichtbogenverfahren zielt darauf ab, die Prozessstabilität, Energieeffizienz und Schichteigenschaften durch verbesserte Anlagentechnik, optimierte Prozessparameter und den Einsatz innovativer Werkstoffsysteme zu steigern. Durch eine präzisere Steuerung der Wärmequelle und der Partikelgeschwindigkeit können gezieltes Gefüge, höhere Haftfestigkeiten und maßgeschneiderte funktionale Schichten erzeugt werden. Diese erfüllen die wachsenden Anforderungen moderner Anwendungen.

Projektträger: Bayerische Forschungsstiftung | Förderkennzeichen: AZ-1477-20

Partner: Rauschert Heinersdorf-Pressig GmbH, Universität Bayreuth Metallische Werkstoffe, Wiegand-Glashüttenwerke GmbH