1

Case StudyVOFree-HM

Neue Prozessroute für beschaffungskritische Hartmetalle

Der steigende Bedarf an Fräswerkzeugen in der E-Mobilität trifft auf kostenintensive Herstellverfahren: Aktuell werden sie meist aus beschaffungskritischem Wolframkarbid in Kobaltmatrix gefertigt – mit hohem Materialverlust. NMB entwickelt daher eine alternative Fertigungsroute auf Basis des Fused-Filament-Fabrication-(FFF)-Verfahrens. Damit lassen sich Fräskopfrohlinge endkonturnah, ressourcenschonend und mit bis zu 45 % Materialeinsparung herstellen – bei minimalem Abfall.

Vorgehen

Motivation

Kostenintensive Pulvermetallurgie

Die wachsende E-Mobility verändert auch die Produktionslandschaft. Ein Beispiel hierfür sind Gelenkwellen: Besitzen konventionelle Antriebe maximal elf davon, so liegt deren Anzahl bei elektrischen Antrieben höher. Entsprechend wächst der Bedarf an Fräswerkzeugen, die zur Herstellung dieser Komponenten eingesetzt werden. Derzeit werden diese Präzisionsfräser mittels kostenintensiver Pulvermetallurgie mit hohem Materialverbrauch hergestellt. Hierbei werden am häufigsten Wolframkarbide in Kobaltmatrix verarbeitet. Sowohl Wolfram, als auch Kobalt gelten in Deutschland als beschaffungskritische Rohstoffe.

Lösungsansatz

Fused-Filament-Fabrication-(FFF)-Verfahren als alternative Fertigungsmethode

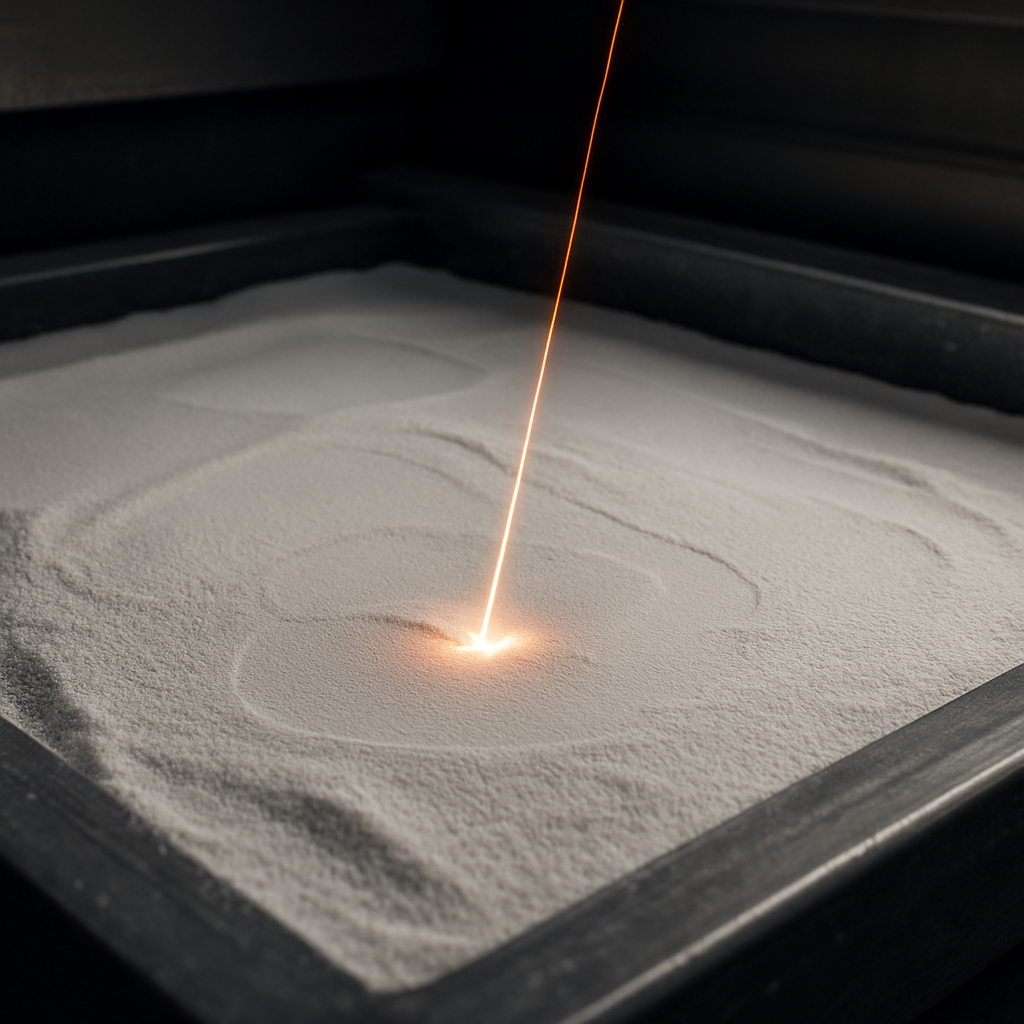

Als Verfahrensalternative bietet sich die additive Fertigung zur endkonturnahen Herstellung von Bauteilen an, bei der der Materialeinsatz deutlich reduziert werden kann. Der 3D-Druck von Wolframkarbid ist jedoch aufgrund seiner extremen Härte technisch stark eingeschränkt. Daher hat NMB eine neue Fertigungsroute für Fräskopfrohlinge aus Hartmetall entwickelt – auf Basis des Fused-Filament-Fabrication-(FFF), einem sinterbasierten 3D-Druckverfahren. Durch den Wegfall des bei konventionellen Verfahren entstehenden Schleifschlamms sowie den geringen Materialverbrauch im Prozess wird eine Materialeinsparung von bis zu 45 % erzielt – bei gleichzeitig minimalem Abfall.

Vorgehen

Längere Lebensdauer gedruckter Hartmetallwerkzeuge bei reduziertem Materialeinsatz

- Weiterentwicklung des Fused-Filament-Fabrication-(FFF)-Verfahrens zur Verarbeitung komplexer Bauteilen mit hoher Maßgenauigkeit

Die Weiterentwicklung des Fused-Filament-Fabrication-(FFF)-Verfahrens zielt darauf ab, die Fertigung komplexer und hochwertiger Bauteile durch verbesserte Druckparameter, optimierte Düsengeometrien und neuartige Filamentmaterialien deutlich zu steigern. Dadurch lassen sich nicht nur höhere Maßgenauigkeit und bessere mechanische Eigenschaften realisieren, sondern auch funktionsintegrierte Strukturen effizient und reproduzierbar herstellen. - Optimierung des Herstellungsprozesses für Hartmetalle, insbesondere hinsichtlich Porenfreiheit und Materialeigenschaften

Bei der Optimierung des Herstellungsprozesses für Hartmetalle liegt ein Schwerpunkt auf der Minimierung von Poren, um eine hohe Materialdichte und verbesserte mechanische Eigenschaften zu erzielen. Durch die präzise Steuerung der Sinterparameter, der Temperaturverläufe und der anschließenden Nachbearbeitungsschritte wird die Mikrostruktur gezielt erstarrt. Dadurch werden die Härte, die Verschleißfestigkeit und die Lebensdauer der Bauteile deutlich erhöht. - Aufbau einer durchgängigen Prozesskette von der additiven Fertigung bis zum finalen Sinterprozess

Für die effiziente Produktion qualitativ hochwertiger Hartmetallbauteile wird eine durchgängige Prozesskette vom additiven Fertigungsverfahren bis zum abschließenden Sinterprozess aufgebaut. Durch die Optimierung der Prozessübergänge und ein neues Bauteil-Design wird beispielsweise der Materialeinsatz reduziert und die mechanischen Eigenschaften der Produkte verbessert. - Durchführung eines Life Cycle Assessments (LCA) zur Bewertung der ökologischen und energetischen Effizienz des Gesamtverfahrens

Die Analyse der ökologischen Auswirkungen entlang des gesamten Herstellungsprozesses umfasst die systematische Bewertung des Energie- und Rohstoffverbrauchs sowie der Abfallströme in jeder Prozessstufe – von der Verwendung des Ausgangsmaterials über die Fertigung von Hartmetallwerkzeugen bis hin zur Nachbearbeitung. Das Ziel besteht darin, ökologische Hotspots zu identifizieren und durch gezielte Maßnahmen, wie beispielsweise Prozessoptimierungen oder Materialsubstitutionen, die Umweltbilanz nachhaltig zu verbessern.

Projektträger: Bundesministerium für Wirtschaft und Energie (BMWE), Zentrales Innovationsprogramm Mittelstand (ZIM) , Zentrales Innovationsprogramm Mittelstand (ZIM) | Förderkennzeichen: KK5027509KL2

Partner: Peter Würtele; Klaus Trott