1

Technologien

Datengestützte Materialforschung

Die digitale Transformation in der Materialentwicklung und -verarbeitung revolutioniert das Feld durch KI-gestütztes Design, fortschrittliche Simulationen und Echtzeit-Prozessoptimierung. Wir integrieren digitale Technologien entlang der gesamten Prozesskette der Materialwissenschaft. Durch den Einsatz von Echtzeit-Datenanalysen und KI-gestützten Methoden optimieren wir Materialeigenschaften, Materialformulierungen und Produktionsabläufe. Unsere digitale SLS-Demofabrik ermöglicht beispielsweise die Erforschung automatisierter und vernetzter 3D-Druck-Prozesse für industrielle Anwendungen. Diese digitalen Ansätze fördern schnellere, nachhaltigere und effizientere Lösungen in der Werkstoff- und Verfahrensentwicklung.

Kompetenzen

Prozessüberwachung und -automatisierung

Entwicklung digitaler Zwillinge für Material- und Prozesssimulation

KI-gestützte Analyse von Werkstoffeigenschaften

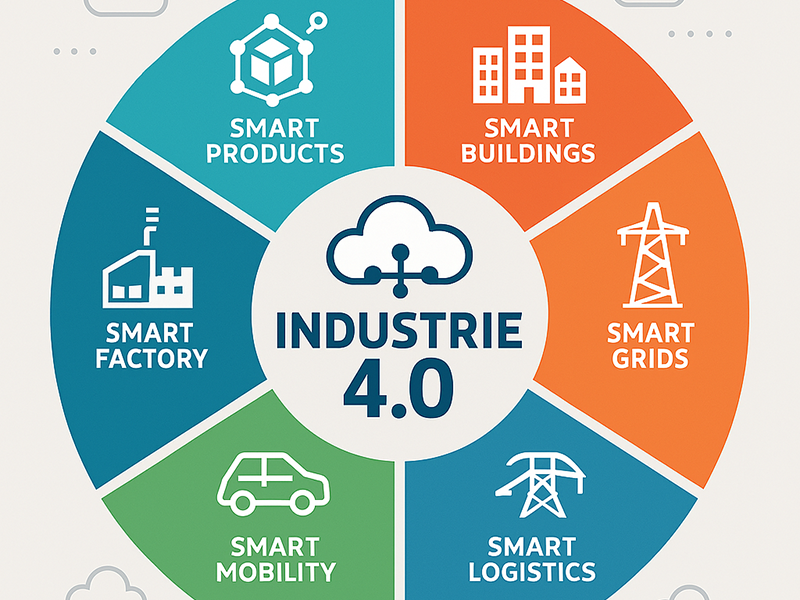

Integration von Industrie 4.0-Technologien in Produktionsprozesse

Maschinelle Lern- und Optimierungsalgorithmen

Erforschung unentdeckter Materialräume

Verfahren im Überblick

Prozessüberwachung und -automatisierung

Eine präzise und effiziente Überwachung des gesamten Produktionsprozesses ist essenziell, um Qualitätsschwankungen zu minimieren, Ressourcen optimal zu nutzen und eine durchgängig hohe Produktqualität sicherzustellen. Neben unseren anderen Anlagen setzt hier besonders die digitale SLS-Fabrik neue Maßstäbe in der additiven Fertigung durch eine vollautomatisierte Prozesskontrolle. Durch den kontinuierlichen Einsatz hochsensibler Sensoren erfassen wir in Echtzeit kritische Parameter wie Temperatur, Schichtaufbau und Materialverteilung. Diese Daten werden von einer KI-gestützten Analyseplattform ausgewertet, um potenzielle Abweichungen frühzeitig zu erkennen und direkt in den Produktionsprozess einzugreifen. Unsere bidirektionale OPC UA-Anbindung ermöglicht ein dynamisches Writeback in die Maschinensteuerung, sodass Prozessparameter in Echtzeit angepasst werden können. So stellen wir sicher, dass die gefertigten Bauteile höchste Präzision, Effizienz und Reproduzierbarkeit aufweisen.

Simulation und Optimierung mittels digitaler Zwillinge

Digitale Zwillinge sind virtuelle Abbilder physischer Produkte oder Prozesse. Unsere digitalen Zwillinge ermöglichen die präzise Simulation von Materialien und Fertigungsprozessen, noch bevor physische Prototypen entstehen. In der Leichtbautechnik optimieren sie die verschnittminimierte Herstellung faserverstärkter Tapes, während sie im Metall-3D-Druck Pulverherstellung und Prozessparameter simulationsgestützt anpassen. In der Kunststoffverarbeitung beschleunigen sie die Entwicklung von Spritzgieß- und Schaumspritzgießverfahren.

Durch die Echtzeit-Integration von Werkstoffdaten und maschinenspezifischen Parametern sowie die Kopplung mit industriellen Anlagen verbessern wir Prozesseffizienz und Nachhaltigkeit. Ergänzend ermöglicht eine Ökobilanzierung (LCA) die gezielte Bewertung ökologischer Effekte.

KI-gestützte Materialentwicklung

Datengetriebenen Ansätze eröffnen neue Möglichkeiten zur Effizienzsteigerung und Qualitätssicherung in der Materialentwicklung. Durch den Einsatz von maschinellem Lernen können wir beispielsweise thermische und mechanische Materialeigenschaften präzise vorhersagen. Nach dem Training spezifischer ML-Modelle lassen sich aus der Zusammensetzung oder den Prozessparametern gezielt relevante Werkstoffeigenschaften ableiten.

Ein Convolutional Neural Network analysiert beispielsweise Infrarotbilder einzelner Druckschichten und prognostiziert daraus die endgültige Zugfestigkeit eines 3D-gedruckten Bauteils. Ebenso kann die Glasübergangstemperatur eines Duroplasten anhand der Harz- und Härterzusammensetzung effizient optimiert werden. Für die gezielte Steuerung der Schaumdichte ermöglichen Active-Learning-Techniken in Kombination mit klassischen ML-Methoden eine präzise Vorhersage basierend auf Prozessparametern wie Temperatur, Druck und Verweilzeit.

Integration von Industrie 4.0-Technologien in Produktionsprozesse

Durch den Einsatz von Industrie-4.0-Technologien optimieren wir Fertigungsprozesse hinsichtlich Effizienz, Automatisierung und Nachhaltigkeit. In unserer SLS-Demofabrik ermöglichen IoT-Plattformen die Echtzeitüberwachung von Prozessparametern wie Temperatur, Druck und Materialeigenschaften. Digitale Zwillinge simulieren Maschinen- und Materialverhalten, um Prozessketten zu optimieren und Ausschuss zu reduzieren.

Ein vernetztes System aus Farsoon-Druckern, Ossberger-Pulvermanagement und Rösler-Oberflächenbearbeitung bildet eine automatisierte Fertigungslinie mit Inline-Qualitätskontrolle. Gleichzeitig ermöglicht eine sensorbasierte Pulverüberwachung eine Recyclingquote von bis zu 85 %. Durch die Reduktion manueller Eingriffe und datengestützte Prozessanpassungen senken wir Betriebskosten und steigern die Nachhaltigkeit.

KI-gestützte Prozessoptimierung

Wir nutzen Reinforcement Learning, um Produktionsprozesse datenbasiert zu optimieren. Echtzeitanalysen und Vorhersagemodelle steuern Materialeigenschaften und Prozessparameter präziser.

Ein ML-Modell prognostiziert beispielsweise Prozessgrößen der Schaumextrusion bis zu fünf Minuten in die Zukunft, indem Echtzeitdaten analysiert werden. In der Inline-Qualitätskontrolle detektieren KI-Algorithmen Oberflächendefekte von Beschichtungen innerhalb von Sekunden. Automatisierte Prozesskarten ermöglichen die maßgeschneiderte Parametrierung additiver Fertigungsverfahren.

Durch die Nutzung von Hochleistungsrechnern der Universität Bayreuth und vernetzten Sensoren kombinieren wir klassische Simulationsmethoden mit KI.

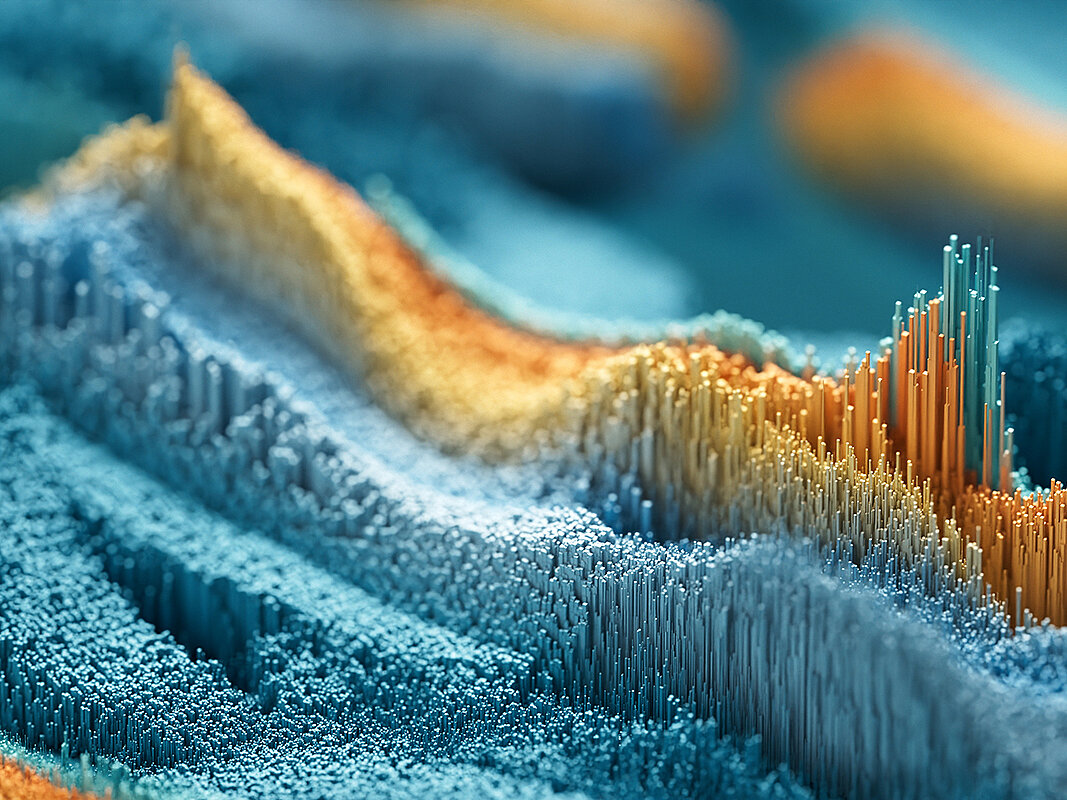

Erforschung unentdeckter Materialräume

Durch Hochdurchsatz-Screening (HTS) ermöglichen wir die parallele Analyse zahlreicher Proben mittels Robotik und automatisierter Systeme, wodurch die Materialforschung erheblich beschleunigt und kosteneffizienter wird. Dabei setzen wir auf fortschrittliche Methoden der Datenextraktion, -kuratierung und -organisation, um große Mengen experimenteller Daten nutzbar zu machen. Maschinelle Lernmodelle unterstützen uns dabei, Materialeigenschaften präzise vorherzusagen und neuartige Polymere gezielt zu designen. Hierbei kommen Big-Data-Techniken und KI-gestützte Syntheseplanung zum Einsatz, um den Entwicklungsprozess zu optimieren. Ein weiteres zentrales Forschungsfeld ist die Wissensentdeckung (KDD), bei der wir durch Rule Mining aus großen Datenmengen Muster extrahieren und verborgene Zusammenhänge sichtbar machen, die mit herkömmlichen Analysemethoden nicht erkennbar wären.