1

Case StudyMonoMat

Kaskadierter Monomaterialeinsatz für ressourceneffiziente Fertigung

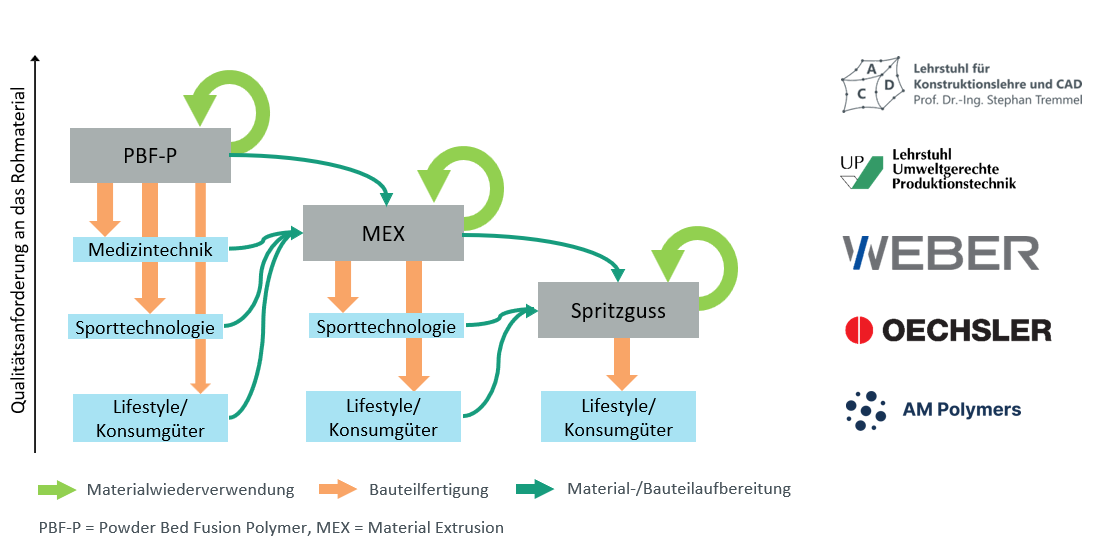

Das Projekt verfolgt die Entwicklung individuell anpassbarer Monomaterial-Bauteile für nachhaltige Konsumgüter. Über ein kaskadiertes Fertigungskonzept – von pulverbasiertem 3D-Druck über Extrusion bis zum Spritzguss – wird das Material mehrfach genutzt. Strukturen werden simulationsgestützt ausgelegt, anwendungsspezifisch optimiert (z. B. Schuhsohle, Rucksackpad) und biomechanisch getestet. Eine Lebenszyklusanalyse sichert die ökologische Bewertung.

Vorgehen

Ein Material, viele Leben – MonoMat erschließt neue Wege für funktionale, recyclingfähige Bauteile mit minimalem Ressourceneinsatz.

Motivation

Monomaterial-Strategie für nachhaltige Herstellung individueller Konsumgüter

Nachhaltige und individuell anpassbare Konsumgüter erfordern neue, ganzheitliche Entwicklungsansätze. Der Monomaterial-Ansatz ermöglicht eine sortenreine Rückführung und schafft die Grundlage für echte Kreislaufwirtschaft – ohne komplexe Trenn- oder Recyclingverfahren. Gleichzeitig steigen die funktionalen Anforderungen an die Produkte, etwa hinsichtlich Dämpfung, Flexibilität oder struktureller Belastbarkeit.

Um diese Anforderungen zu erfüllen, wird gezielt auf strukturoptimierte Designs statt Multimaterialsysteme gesetzt. Die mechanischen Eigenschaften werden durch additive Fertigungsprozesse und topologisch angepasste Geometrien erzeugt.

Diese Strategie ermöglicht die funktionale Gestaltung von Bauteilen bei gleichzeitiger Minimierung des ökologischen Fußabdrucks. Digitale Entwicklung, automatisierte Prozessführung und systematische Lebenszyklusanalyse bilden dabei die Grundlage für eine wirtschaftlich und ökologisch tragfähige Umsetzung.

Lösungsansatz

Vernetzte, automatisierte und digitale Entwicklung entlang der gesamten Material- und Prozesskette

Das Projekt verfolgt die Entwicklung individualisierter Monomaterial-Bauteile, die spezifische funktionale Anforderungen erfüllen – exemplarisch demonstriert an Schuhsohlen mit gezielter Dämpfung und Rucksackpads mit optimierter Druckverteilung und Belüftung. Die mechanischen Eigenschaften werden dabei ausschließlich über die Geometrie additiv gefertigter Strukturen eingestellt. Dies ermöglicht eine flexible Anpassung an den Anwendungsfall, ohne den Einsatz unterschiedlicher Materialien.

Die Fertigung folgt einem kaskadierten Prozesskonzept: Das Material wird zunächst in der pulverbasierten additiven Fertigung eingesetzt, anschließend extrusionbasiert weiterverwendet und schließlich im Spritzguss verwertet. Ziel ist es, die Materialressourcen über mehrere Nutzungsstufen hinweg maximal auszuschöpfen, bevor sie dem Recycling zugeführt werden. Analytische Methoden (u. a. DSC, CamSizer etc.) sichern die Materialleistung über unterschiedliche Auffrischzyklen hinweg, gewährleisten die Prozessierbarkeit und ermöglichen die Identifikation relevanter Korrelationen. Die strukturelle Auslegung erfolgt simulationsgestützt und wird gezielt auf biomechanische Anforderungen abgestimmt. Die Funktionsfähigkeit wird durch anwendungsspezifische biomechanische Tests mit Probanden validiert. Ergänzend wird eine ökobilanzielle Bewertung über alle Prozessstufen hinweg durchgeführt, um die Umweltwirkung des Gesamtsystems umfassend zu erfassen und Optimierungspotenziale frühzeitig zu identifizieren.

Vorgehen

Ressourcenschonendes Design und Validierung funktionaler Bauteile

- Entwicklung monomaterialbasierter Strukturbauteile

Design und additive Fertigung funktionaler Strukturen mit lokal einstellbaren mechanischen Eigenschaften (z. B. Dämpfung, Steifigkeit) - Validierung der Materialwiederverwendbarkeit

Einsatz von recyceltem TPU und PBT über mehrere Prozesszyklen; kontinuierliche Analyse von Pulver, Granulat und Bauteilen - Struktursimulation und anwendungsspezifische Anpassung

Simulative Optimierung von Gitterstrukturen zur Erfüllung definierter Anforderungen (z. B. Midsole, Backpack-Pad) - Biomechanische Validierung

Nachweis der Bauteilfunktionalität durch Tests an Probanden im realen Anwendungskontext - Ökobilanzielle und recyclingbezogene Bewertung

Lebenszyklusanalyse der Prozesskette sowie Bewertung der ökologischen Auswirkungen und der Rezyklierbarkeit

Projektträger: Bundesministerium für Wirtschaft und Energie (BMWE) | Förderkennzeichen: 03LB3054B

Partner: Universität Bayreuth (Lehrstuhl für Konstruktionslehre und CAD, Lehrstuhl Umweltgerechte Produktionstechnik), Hans WEBER Maschinenfabrik GmbH, OECHSLER AG, AM Polymers GmbH