1

Materialien

Verbundwerkstoffe

Wir entwickeln Verbundwerkstoffe, von duroplastischen bis thermoplastischen Materialien. Die herausragende Lastübertragung endlosfaserverstärkte Werkstoffe eignet sich dabei ideal für hochbelastete Anwendungen, z. B. in der Automobil- und Luftfahrtindustrie. Mit Fokus auf Material- und Prozessentwicklungen für industrielle Anwendungen schaffen wir Bauteile mit exzellenten Eigenschaften und effizienter Fertigung. Durch enge Kooperation mit Industriepartnern und universitärer Forschung bringen wir innovative Lösungen direkt in die Praxis und fördern den technologischen Fortschritt für eine nachhaltige Zukunft.

Kompetenzen

Modifizierung duroplastischer Matrizes zur Halbzeugfertigung mittels Prepreg-Herstellung und Faserspreizen

Fertigung duroplastischer Faserverbundwerkstoffe mittels RTM-, und Wickelanlagen und AFP

Industrialisierung von thermoplastischen Verbundwerkstoffen vom Tapelegen bis Thermoforming/Overmolding

Digitale Prozesssteuerung für effiziente Verarbeitungsprozesse

Aufklärung von Prozess-Struktur-Bauteil-Eigenschaften

Anwendungsgerechte Material- und Prozessoptimierung

Materialien im Überblick

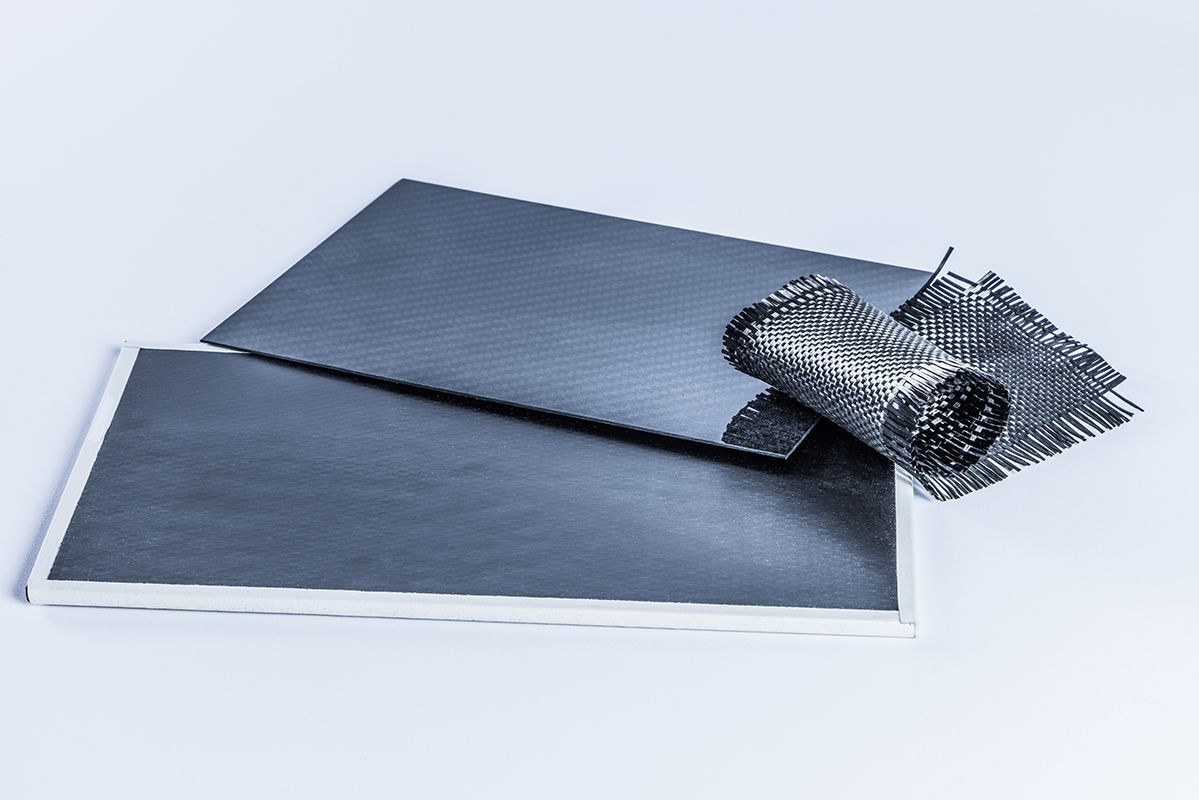

Thermoplastische Faserhalbzeuge

Wir entwickeln und verarbeiten thermoplastische Faserverbundhalbzeuge wie Organosheets. Diese Materialien bestehen aus endlosfaserverstärkten Thermoplasten (z. B. PP, PA, PEEK) mit Glas-, Kohlenstoff- oder Aramidfasern und ermöglichen durch ihre hohe Steifigkeit und Festigkeit bei geringem Gewicht den Einsatz in industriellen Anwendungen. Die Organosheets entstehen dabei durch die Verarbeitung von unidirektionalen (UD-)Tapes auf der hauseigenen Multiaxial-Tapelegeanlage, die Gelegegrößen bis 1,5 x 1,5 m ermöglicht und durch Parallelisieren von Schneiden, Legen und Verschweißen hohe Effizienz bietet. Hybridgelege lassen sich durch Kombination verschiedener Faserarten oder -richtungen realisieren. Die konsolidierten Organosheets können mit Geweben kombiniert werden, um maßgeschneiderte Eigenschaften zu erreichen. Im weiteren Prozess werden die Halbzeuge mittels Thermoforming umgeformt oder durch Spritzgieß-Overmolding funktionalisiert, z. B. durch lokale Verstärkungen. Sandwichstrukturen entstehen durch die Verbindung von Organosheets mit Partikelschaumkernen, wobei NMB bei thermoplastischen Halbzeugen auf klebmittelfreie Fügeverfahren setzt. Die gesamte Prozesskette – vom Tapelegen bis zum fertigen Bauteil – ist auf kurze Taktzeiten und minimale Materialverluste optimiert.

Thermoplastische Verbundwerkstoffe

Thermoplastische Faserverbundwerkstoffe gewinnen zunehmend an Bedeutung, da sie gegenüber duroplastischen Verbunden wesentliche Vorteile bieten. Sie sind schlagzäher, besser recycelbar und ermöglichen durch schmelzebasierte Verarbeitung kürzere Produktionszeiten, was sie besonders wirtschaftlich für den Einsatz in der Serienproduktion macht. Wir konzentrieren uns auf die Entwicklung effizienter Verarbeitungsprozesse und die Industrialisierung der gesamten Prozesskette. NMB optimiert die Verarbeitung der Halbzeuge durch Thermoforming und Spritzgieß-Overmolding, wobei Organosheets mittels Wärme umgeformt und anschließend unter Verwendung von kurz- und langfaserverstärkten Compounds mit Funktionalisierungen wie Rippen oder Befestigungspunkten überspritzt werden. Ein Schlüsselverfahren ist die Kombination aus Pressen und Spritzgießen in automatisierten Fertigungszellen, wodurch Zykluszeiten von unter 2 Minuten erreicht werden. Daneben kommen auch hybride Prozesse wie das In-situ-Schäumen von Partikelschäumen zwischen vorgeformten Decklagen zum Einsatz, um komplexe Sandwichbauteile herzustellen. NMB forscht zudem an nachhaltigen Materialvarianten, darunter biobasierte Polymere und recycelbare Schaumkerne, und setzt Life-Cycle-Analysen ein, um ökologische und ökonomische Ziele in Einklang zu bringen.

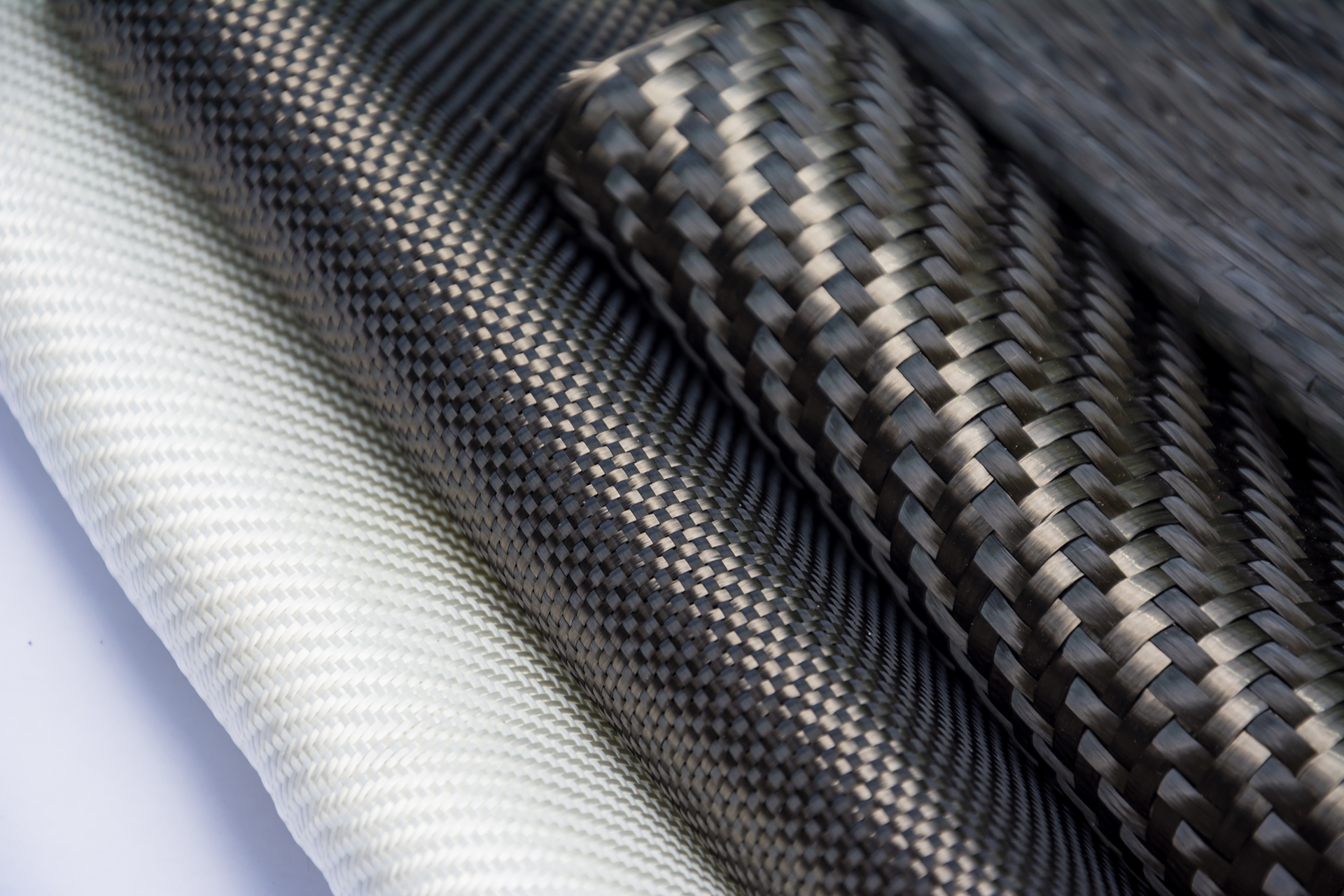

Duroplastische Faserhalbzeuge

Wir entwickelen duroplastische Faserhalbzeuge mit Fokus auf kostengünstige Hochleistungslösungen für Automotive, Luftfahrt und H₂-Tanks. Kernkompetenzen liegen in der Prepreg-Herstellung mittels hauseigener Small-Scale-Anlage (25 cm Arbeitsbreite), die sowohl unidirektionale Fasern (Aramid, Glas-, Carbon- oder Naturfasern) als auch Gewebe und Vliesstoffe im Hotmelt-Verfahren imprägniert. Als weitere Technologie ermöglicht eine Faserspreizeinheit die Verarbeitung von Rovings zu Spread-Tows (C-Fasern bspw. bis 35 g/m² spreizbar), die pulverbasiert direkt bebindert werden und anschließend auf der Prepreg-Anlage imprägniert werden können. Die Halbzeuge – einschließlich Hybridgeweben – werden in Wickelprozessen, AFP (Automated Fiber Placement) oder Handlaminierung für Autoklav-Anwendungen genutzt. Zusätzlich ist – abgestimmt auf kundenspezifische Anforderungsprofile – eine 3D-Formgebung bebinderter Halbzeuge im Heißformverfahren möglich. Die Prozesskette kombiniert Materialeffizienz mit präziser Steuerung der Harzsysteme (z. B. Epoxide, Polyurethane) für optimale Imprägnierung und Lagerstabilität.

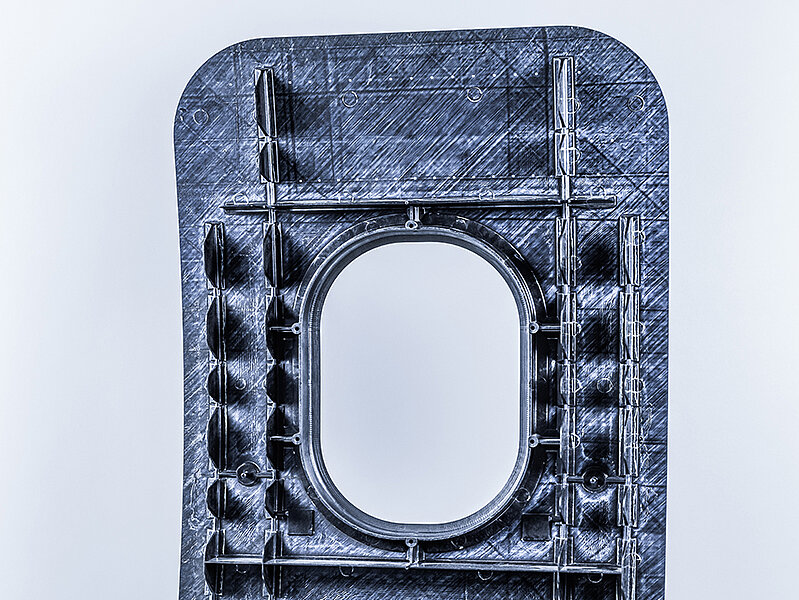

Duroplastische Verbundwerkstoffe

Duroplastische Verbundwerkstoffe zeichnen sich durch ihre hohe Temperaturbeständigkeit, exzellente mechanische Eigenschaften und besondere Schadenstoleranz aus. Wir arbeiten daran, die polymeren Matrizes gezielt zu modifizieren, um Eigenschaften wie Zähigkeit, Verarbeitbarkeit oder Flammschutz zu optimieren. Dabei berücksichtigen wir die rheologischen Eigenschaften der Matrix ebenso wie ihre Härtungskinetik, um eine wirtschaftliche und effiziente Verarbeitung sicherzustellen. Die Arbeiten konzentrieren sich dabei vorwiegend auf Epoxidharze, umfassen aber auch Polyester-, Polyurethan- oder Acrylatharze. Ein weiterer Schwerpunkt liegt auf der anschließenden Fertigung von Faserverbundbauteilen. Im Fokus der Forschung stehen sowohl moderne als auch klassische Verarbeitungstechniken für Faserverbundwerkstoffe, darunter Resin Transfer Molding (RTM), Vakuuminfusion, Towpreg- und Wet-Winding sowie Automated Fiber Placement (AFP). Ergänzt wird dies durch Untersuchungen zu konventionellen Autoklav-Prozessen, um deren Potenziale und Grenzen im industriellen Einsatz zu bewerten. Dabei profitieren wir von unseren eigenen Möglichkeiten zur Halbzeugherstellung, insbesondere der Prepreg-Produktion sowie dem Faserspreizen inklusive Bebinderung.

Sandwichmaterialien

Sandwichmaterialien zeichnen sich durch ihre einzigartige Struktur aus zwei dünnen, steifen Außenschichten und einem leichten Kernmaterial aus. Diese Konstruktion bietet hohe Biegesteifigkeit bei geringem Gewicht, was sie ideal für Leichtbauanwendungen, beispielsweise im Transportsektor und Bausektor, macht. Die Kernmaterialien umfassen häufig Zellstrukturen wie Honigwaben, Holzwerkstoffe oder Schaumstoffe, die für ihre geringe Dichte und hohe Effizienz bekannt sind. Durch die gezielte Auswahl und Optimierung der Kern- und Deckschichtmaterialien können wir maßgeschneiderte Lösungen entwickeln, die sowohl technologisch fortschrittlich als auch wirtschaftlich effizient sind. Unsere Forschung konzentriert sich auf die Weiterentwicklung dieser Materialien, um ihre mechanischen Eigenschaften zu verbessern und neue Anwendungen in verschiedenen Branchen zu ermöglichen. Dabei nutzen wir Synergien mit unseren umfangreichen Fertigungsmöglichkeiten von Batch-, Extrusions- und Partikelschaumstoff. Gerade im Hinblick auf die Kreislaufwirtschaft ermöglichen wir zudem Einmaterial-Konzepte mit Deck- und Kernschichten aus identischen Matrizes.