1

Technologien

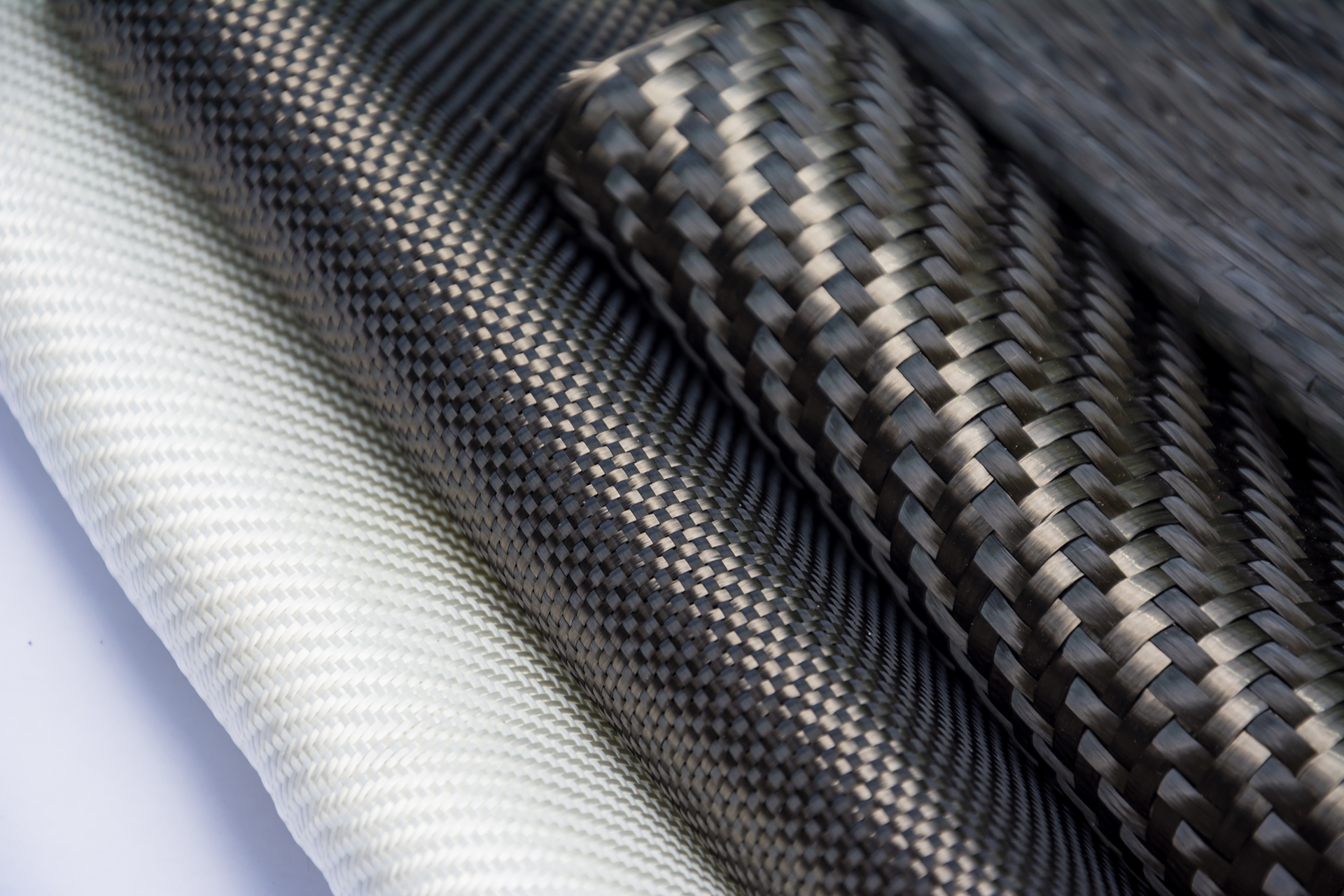

Faserverbundtechnologie

Wir entwickeln innovative Faserverbundtechnologien weiter, um nachhaltige und wettbewerbsfähige Leichtbaukomponenten zu fertigen. Durch die kontinuierliche Optimierung der Verfahren erschließen wir neue Potenziale für maßgeschneiderte Fertigungsprozesse, die höchste Anforderungen erfüllen. Dazu zählen mechanische Performance, Designfreiheit, Funktionsintegration und Ressourceneffizienz. So gestalten wir zukunftsfähige Lösungen für eine nachhaltige Material- und Prozessentwicklung.

Kompetenzen

Entwicklung und Herstellung von Faserverbund-Halbzeugen

Prozessentwicklung

Analytik von Struktur-Morphologie und Bauteileigenschaften

Skalierung von Labormethoden auf industrielle Bauteilfertigung

Optimierung von Fertigungsprozessen für Faserverbundsysteme

Verfahren im Überblick

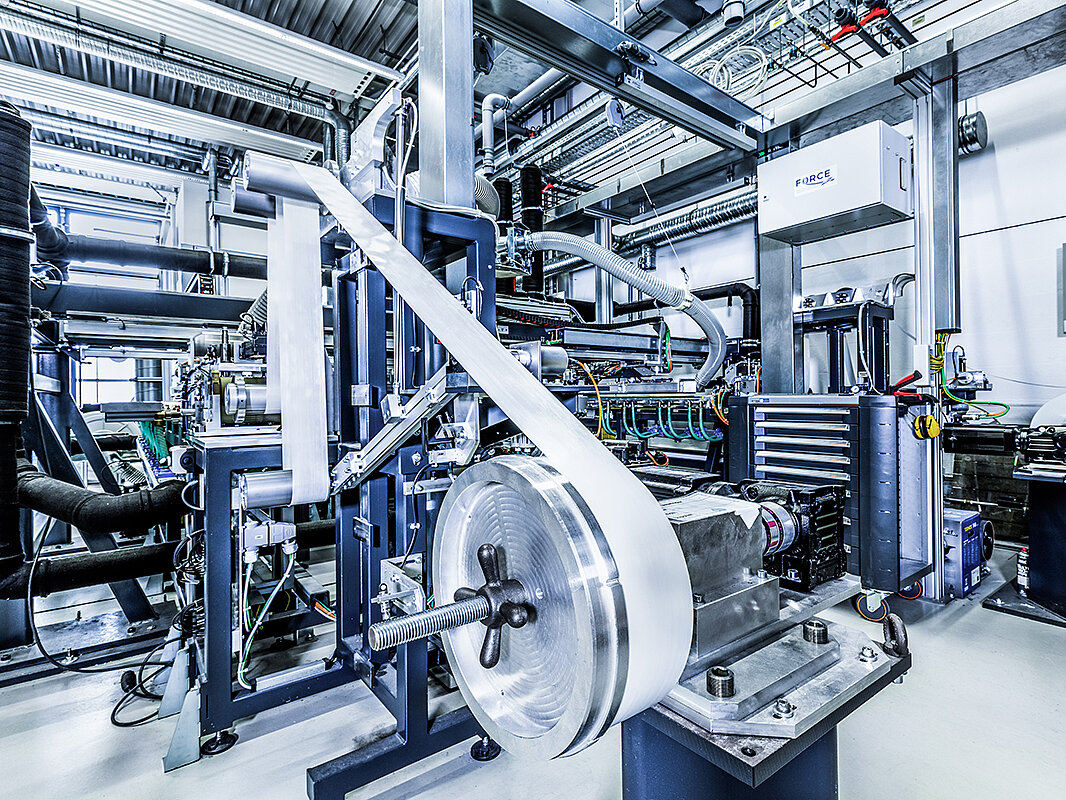

Tapelegen – FORCE-Placement

Beim Tapelegen werden (unidirektional) faserverstärkte Tapes präzise abgelegt, um hochleistungsfähige Leichtbaustrukturen zu fertigen. Durch die gezielte Ausrichtung der Fasern lassen sich mechanische Eigenschaften optimieren und Materialeinsatz reduzieren. Es können unterschiedlich faserverstärkte Tapes gezielt kombiniert und abgelegt werden, um lokale Verstärkungen an hochbelasteten Stellen zu realisieren.

Die Parallelisierung der Prozessschritte Schneiden, Legen und Punktschweißen sowie die Verarbeitung von bis zu zwei verschiedenen Tapes sind die zentralen Merkmale der FORCE-Placement-Technologie bei NMB. Dies ermöglicht eine durchschnittliche Legezeit von nur 2 Sekunden pro Tapestreifen bei minimalem Verschnitt. Auf der bestehenden Anlage können 2D-Preformen bis zu einer Größe von 1.500 x 1.500 mm aufgebaut werden.

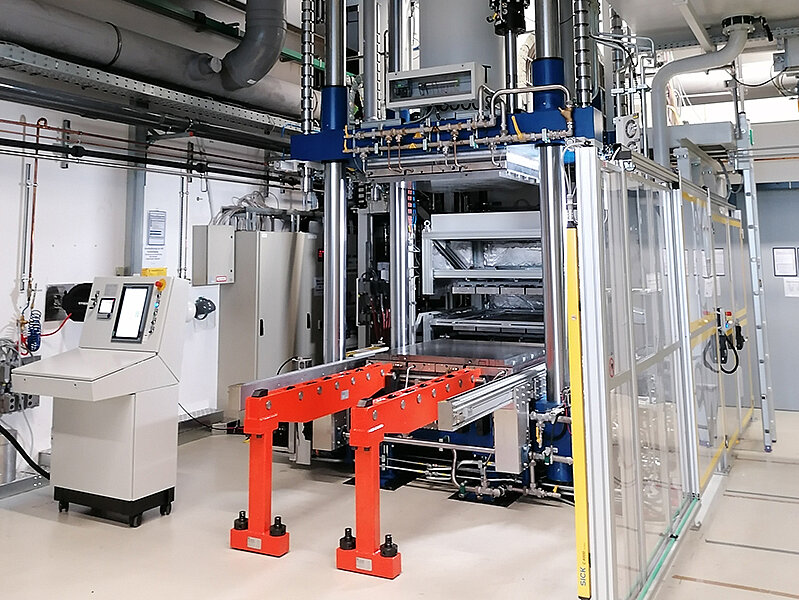

Konsolidieren – FORCE-Con

Bei der Konsolidierung von thermoplastischen Faserverbundgelegen werden Fasern und Matrix durch Wärme und Druck zu einer dichten, belastbaren Struktur verbunden. Durch präzise Steuerung von Temperatur und Druck lassen sich optimale mechanische Eigenschaften erzielen. Der Prozess ermöglicht eine effiziente und schnelle Fertigung ohne zusätzliche Aushärtungszeiten. So entstehen ressourcenschonende, recyclingfähige Leichtbaulösungen mit hoher Leistungsfähigkeit.

Bei technischen Thermoplasten erfolgt die Vorkonsolidierung der Tapelagen kontinuierlich in einer Doppelbandpresse (bis zu 250 °C) mit PTFE-Transportbändern. Weiterhin steht eine 600t Hochtemperaturpresse (bis zu 450 °C) für die Konsolidierung von Hochleistungsthermoplasten zur Verfügung.

Thermoforming

Beim Thermoforming von Faserverbundhalbzeugen werden erwärmte, thermoplastische Verbundwerkstoffe in eine gewünschte Form gebracht und unter Druck fixiert. Dieser schnelle und effiziente Umformprozess ermöglicht die Herstellung komplexer Geometrien bei gleichzeitiger Beibehaltung der hohen mechanischen Eigenschaften. Durch präzise Temperatur- und Prozesssteuerung lassen sich verzugsarme, leichte und leistungsfähige Bauteile fertigen.

Für das Thermoforming stehen eine 125t-Laborpresse und eine 600t-Hochtemperaturpresse mit integriertem Linearhandlingsystem sowie mehreren Infrarot-Heizfeldern zur effizienten Vorwärmung der Halbzeuge zur Verfügung. Zudem besteht die Möglichkeit, das Thermoforming mit Injection Overmolding zu kombinieren, das auf verschiedenen Spritzgießmaschinen umgesetzt werden kann.

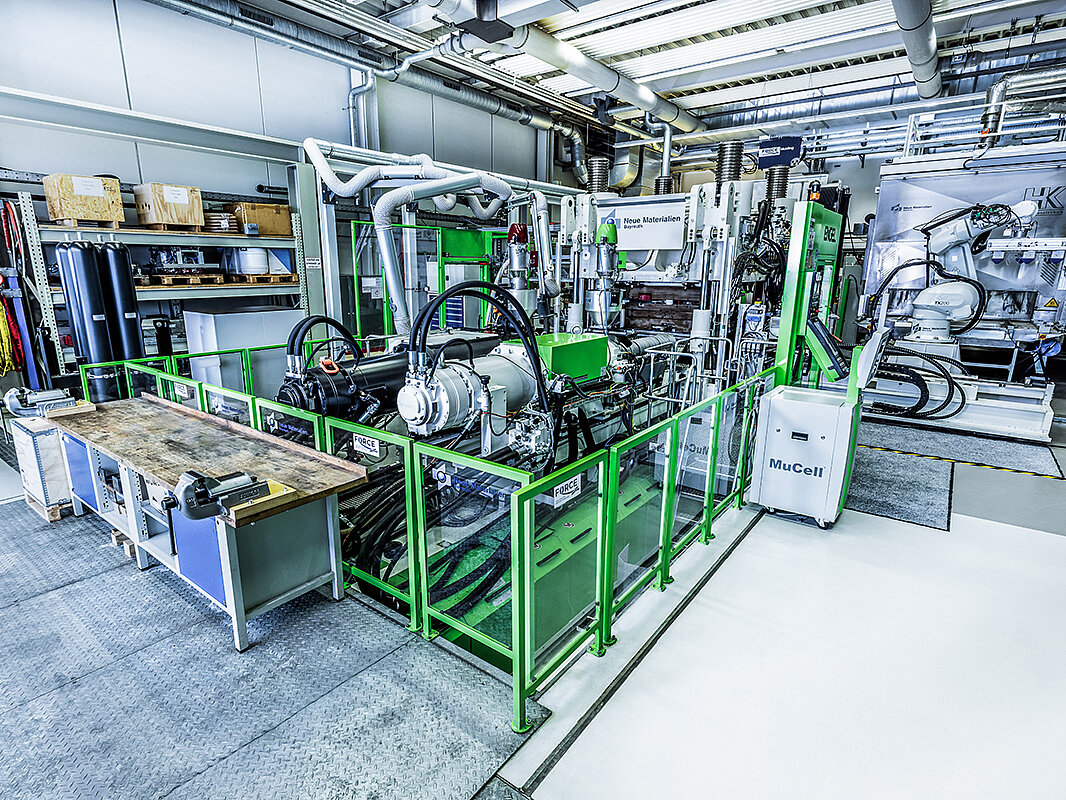

Injection Overmolding – FORCE-Molding

Beim Injection Overmolding werden vorgefertigte Faserverbundhalbzeuge in ein Spritzgießwerkzeug eingelegt und mit Kunststoff überspritzt. Dies ermöglicht eine form- und kraftschlüssige Verbindung sowie eine hohe Gestaltungsfreiheit. Durch die Kombination von Thermoforming und funktionaler Umspritzung entstehen hochintegrierte, belastbare Bauteile mit kurzen Zykluszeiten – ideal für effiziente und ressourcenschonende Fertigungsprozesse.

FORCE-Molding repräsentiert eine vollautomatisierte Fertigungszelle, in deren Zentrum eine 2.500 t Spritzpresse mit zwei Spritzeinheiten steht. Zum Aufheizen der Preformen stehen ein Paternoster-Umluftofen sowie mehrere Infrarot-Heizfelder zur Verfügung. Durch einen Roboter und Linear-Handlingsysteme können die Preformen bzw. Heizfelder flexibel an die einzelnen Positionen bewegt werden. Für das Materialhandling bestehen verschiedene, flexible Greifersysteme.

Die Spritzpresse erlaubt die Verarbeitung von Hochtemperaturthermoplasten bei Temperaturen bis 450 °C. Eine Spritzeinheit ist mit einem MuCell®-System zum physikalischen Schäumen von Kunststoffen ausgestattet. Für die schnelle und kostengünstige Umsetzung von Prototypen steht ein Stammwerkzeug mit integriertem Heißkanalverteiler zur Verfügung.

Anlagen

M.A.i. 2D-Tapelegeanlage

Automatisierte Tapelegeanlage (FORCE-Placement)

| Max. Gelegegröße | 1500 x 1500 mm² |

| Legezeit pro Tapestreifen | 2 Sekunden |

| Materialien | 2 verschiedene Materialien gleichzeitig verarbeitbar |

MEYER KFK-E 1700

Kontinuierliche Vorkonsolidierung (FORCE-Con)

| Typ | Doppelbandpresse zur Konsolidierung von Gelegen |

| Max. Gelegebreite | 1600 mm |

| Max. Temperatur | 250 °C |

| Max. Konsolidierungsdruck | 72 bar |

Wickert 600t Hochtemperaturpresse

Hochtemperaturpresse zur Konsolidierung von Hochtemperaturmaterialien (FORCE-Con)

| Typ | Hochtemperaturpresse zur Konsolidierung von Hochtemperaturmaterialien |

| Aufspannfläche | 1250 mm x 1250 mm |

| Max. Temperatur | 450 °C |

| Schließkraft | 600 t |

ENGEL ESP V-DUO 4400H/4400H/2500 V

Vollautomatisierte Fertigungszelle zum Overmolding von Organoblechen (FORCE-Molding)

| Typ | 2.500 t Spritzpresse mit vertikaler Schließeinheit und Schiebetisch |

| Maschinenausführung | 2K-Spritzgießmaschine mit vertikaler Schließeinheit und Schiebetisch für untere Werkzeughälfte |

| Massetemperatur | bis zu 450 °C |

| Sonderausstattung | MuCell®-Aggregat zum physikalischen Schäumen |

| Automatisierung | Automatisierte Temperierung und Handling von Organoblechen bis 400°C |