1

Technologie

Schaum- und Sonderspritzgießverfahren

Spritzgießen ist ein zentrales Herstellungsverfahren zur effizienten, präzisen und kostengünstigen Massenproduktion von Kunststoffbauteilen mit komplexen Geometrien in zahlreichen Industrien. Wir nutzen moderne Spritzgießvarianten für funktionale, ressourceneffiziente und gewichtsoptimierte Formteile. Unsere stetige Weiterentwicklung der Verfahren liefert Lösungen für maßgeschneiderte Fertigungsprozesse zu finden. Damit können komplexen Anforderungen an das Produkt erfüllt werden wie beispielsweise optimierter Einsatz von Rezyklat, hohe Oberflächengüte, Funktionsintegration oder Leichtbau.

Kompetenzen

Weiterentwicklung von Spritzgießverfahren bis zum Bauteil

Entwicklung maßgeschneiderter Compounds und Rezyklate

Werkzeugabmusterungen für Spritzgießsonderverfahren

Werkzeugabmusterungen mit mobiler Polyurethan-Beschichtungs-Anlage in Ihrem Haus

Begleitende Struktur- und Bauteilanalytik

Sonderverfahren wie IMC mit In-line Plasmaaktivierung und IMD-Verfahren

Verfahren im Überblick

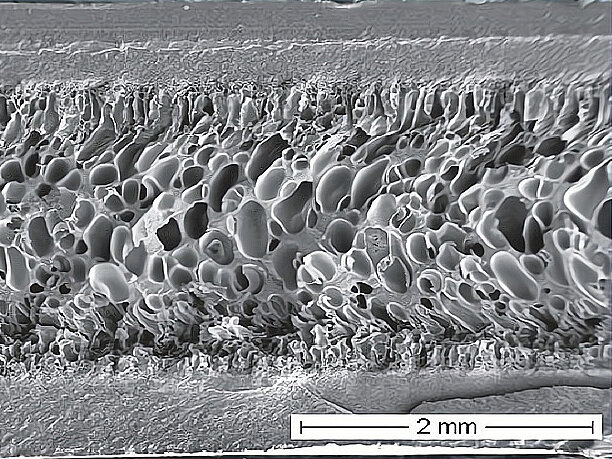

Thermoplast-Schaumspritzgießen (TSG)

Bei Schaumspritzgießen von Thermoplasten und thermoplastischen Elastomeren (TPE) wird durch Zugabe eines chemischen oder physikalischen Treibmittels zur Polymerschmelze ein Aufschäumen des Polymers beim Einspritzen in die Kavität erreicht. Die so hergestellten Integralschäume können sehr dünnwandig realisiert werden und zeichnen sich durch Gewichts- und Materialeinsparung sowie durch eine hohe spezifische Biegesteifigkeit und Maßhaltigkeit aus. Außerdem ermöglicht dieses Verfahren kürzere Zykluszeiten und beim Einsatz von TPE die Herstellung von Softtouch-Bauteilen.

Wir verfügen zur Herstellung von geschäumten Formteilen mit integraler Schaumstruktur und guter Oberfläche über zwei Spritzgießmaschinen im Schließkraftbereich 110 t und 450 t, die mit Cellmould® bzw. MuCell® Technologie ausgestattet sind. An einer Spritzpresse mit 2.500 t Schließkraft steht uns ebenfalls die MuCell® Technologie zur Verfügung. Je nach Zielbauteil können zudem atmende Werkzeuge, variotherme Kavitätstemperierungen oder das Gasgegendruck-Verfahren verwendet werden.

Variothermes Spritzgießen

Durch Einsatz von Variotherm® ausgeführten Spritzgießwerkzeugen können wir Bauteile mit hochwertigen Oberflächen erzeugen, beispielsweise für Hochglanz-Rahmen von LCD-Bildschirmen oder Autoradios. Prinzip ist eine variotherme Werkzeugtemperierung, bei der die Werkzeugkavität so vortemperiert wird, dass das Polymer nach dem Einspritzen schmelzflüssig bleibt, wodurch eine präzise Abbildung der Oberflächenfeinheiten im Werkzeug und eine schlierenfreie Oberfläche erzielt werden. Durch ein optimiertes Temperiersystem mit konturnaher Flächentemperierung der Kavität benötigt der variotherme Prozess nur unwesentlich längere Kühlzeiten, als der konventionelle Prozess. Weitere Vorteile sind das Wegfallen von sichtbaren Bindenähten und eine erhebliche Reduktion des Bauteilverzugs. Wir verfügen für das variotherme Spritzgießens über unterschiedliche Temperiersysteme und Werkzeuge.

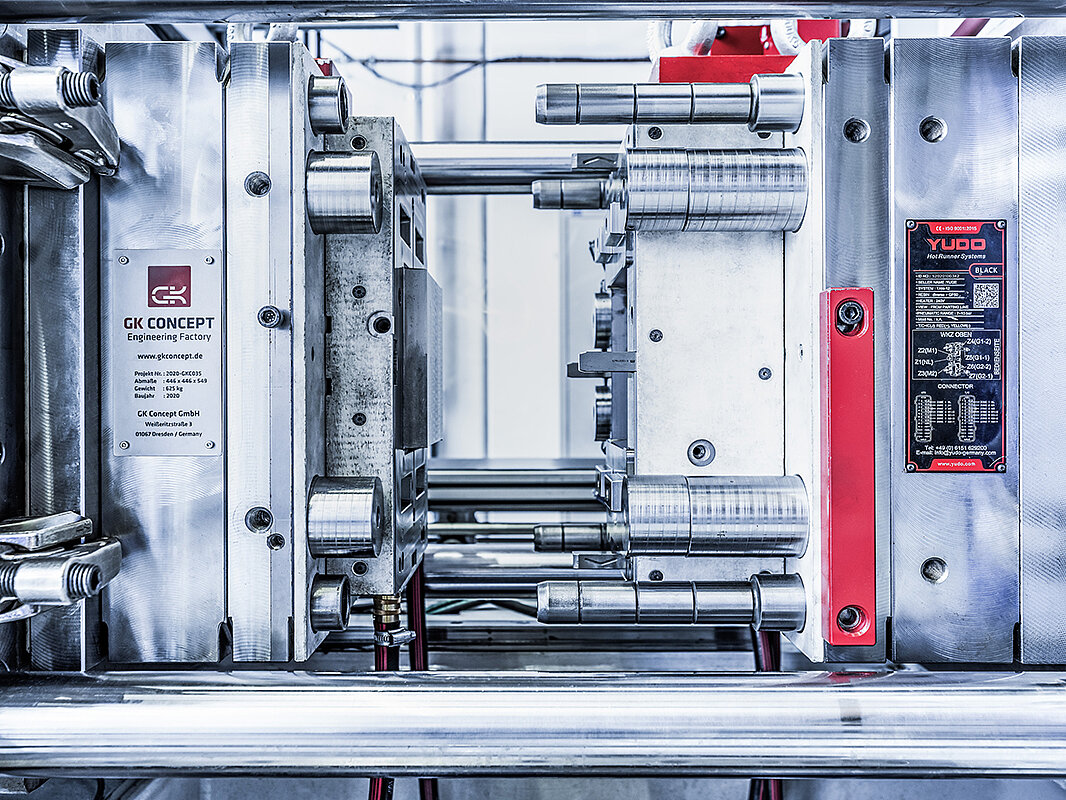

Mehr-Komponenten-Spritzgießen

Beim dem Mehrkomponentenspritzgießen werden mehrere Schmelzen während des Einspritzvorgangs sequentiell in einem Werkzeug zusammengeführt. Damit lassen sich zwei oder mehreren Kunststoffe mit unterschiedlichen Eigenschaften wirtschaftlich zu komplexen Geometrien fügen. Beispielsweise können hochsteife verstärkte Thermoplaste mit weichen thermoplastischen Elastomeren verbunden werden, was die Herstellung von 2K-Softtouch-Bauteilen für den automobilen Innenraum ermöglicht. Für dieses Sonderverfahren existieren verschiedene Prozessvarianten, wie z.B. Sandwich, Co-Injection, 2K- oder Overmoulding.

Uns stehen dafür eine 2-Komponenten und eine 3-Komponenten Spritzgießmaschinen im Schließkraftbereich von 65 t bis 450 t und verschiedene Versuchswerkzeuge, wie Plattenwerkzeuge für Hart-Weich-Softtouch-Kombinationen zur Verfügung.

Spritzprägen

Beim Spritzprägen erfolgt zusätzlich zur klassischen Einspritzphase eine Schließbewegung des teilgeöffneten Werkzeugs. Durch diese Prägebewegung wird ein flächiger Nachdruck aufgebracht, der einen verminderten Verzug ermöglicht sowie die Möglichkeit, dünnwandige Bauteile mit langen Fließweglängen zu fertigen. Typische Anwendungen sind Kunststoffverscheibung (Glazing), langfaserverstärkte Strukturbauteile (LFT) oder auch Textilhinterspritzen. Wir verfügen über vier Spritzgießmaschinen mit moderner Prägesteuerung im Schließkraftbereich von 65 t bis 2.500 t und dafür geeignete Spritzgießwerkzeuge.

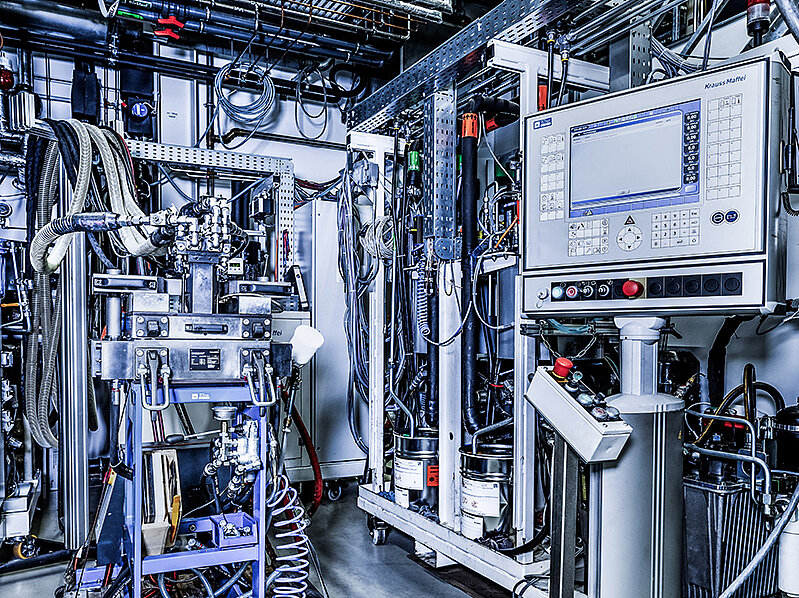

Polyurethan-Beschichtung von Kunststoffbauteilen

Polyurethanlacke sind wegen ihrer UV- und Medienbeständigkeit beliebt für Innen- und Außeneinsätze. Der Polyurethan In-Mold Coating (PUR-IMC) Prozess bietet edle Optik mit Tiefenwirkung, hohe Kratzbeständigkeit (inkl. Reflow-Effekt) und präzise Detailabformung dank geringer Viskosität. Niedrige Temperaturen (bis 120 °C) und Drücke (bis 150 bar) erlauben die Beschichtung empfindlicher Teile. Der PUR-IMC Prozess stellt ein sogenanntes „OneShot“-Verfahren dar, bei welchem das Kunststoffbauteil direkt im Spritzgießwerkzeug mit einem reaktiven Polyurethangemisch lackiert wird. Für den IMC-Prozesse nutzen wir eine mobile Hochdruck-Dosieranlage mit Farbeinheit, die variabel an unterschiedliche Spritzgießmaschinen angebunden werden kann.

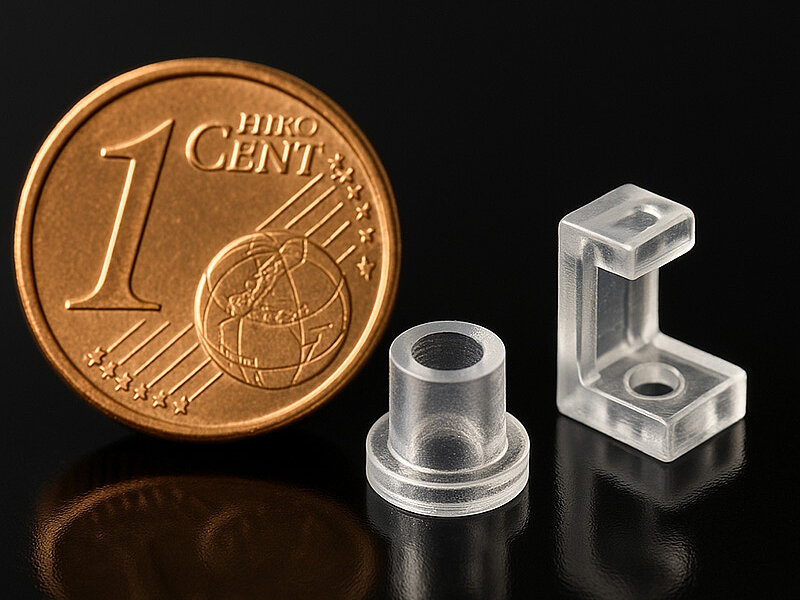

Mikro-Spritzgießen

Das Mikrospritzgießen ist ein Fertigungsverfahren zur Herstellung von mikrostrukturierten und miniaturisierten Kunststoffbauteilen, besonders für Anwendungen in der Medizintechnik, Elektronik und Mikrofluidik. Durch den Einsatz geringvolumiger Plastifizieraggregate in Verbindung mit spezieller Werkzeugtechnologie lassen sich filigrane Strukturen mit einer hohen Maßgenauigkeit und Reproduzierbarkeit realisieren. Die Vorteile des Verfahrens liegen in der effizienten Massenproduktion komplexer Kleinstbauteile, der Möglichkeit zur Integration von Mikrokanälen oder funktionalen Oberflächen sowie der Reduzierung des Materialverbrauchs, was insbesondere bei teuren Hochleistungspolymeren von Bedeutung ist. Wir verfügen über zwei Spritzgießanlagen mit Schneckendurchmessern von 15 mm bzw. 16 mm, die Technik zu nutzen und Bauteile mit minimalem Schussgewicht zu realisieren.

Anlagen

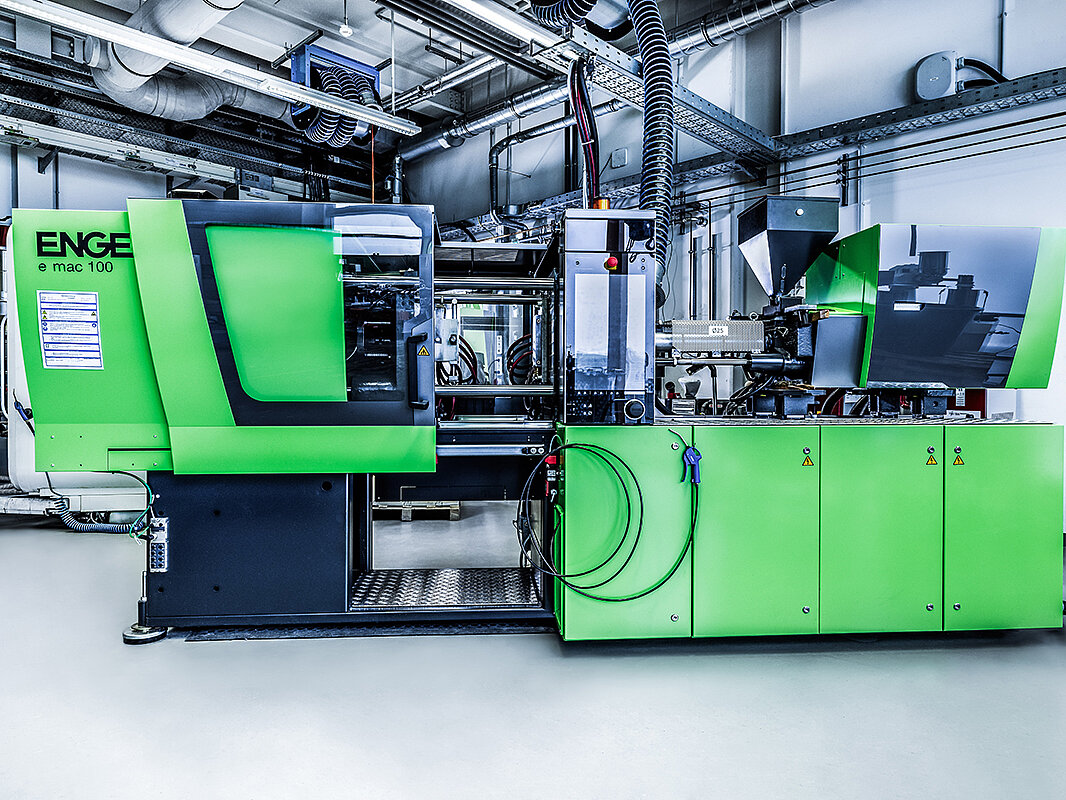

Engel e-mac 170/100

Digialisiertes Spritzgießen und Prüfkörperfertigung

| Schließkraft | 1000 kN |

| Max. Temperatur | 450 °C |

| Schneckendurchmesser | 25 mm |

| Einbauhöhe (min./max.) | 150/450 mm |

| Besonderheiten | Vollständige Digitale Datenerfassung, Engel iQ-Systeme |

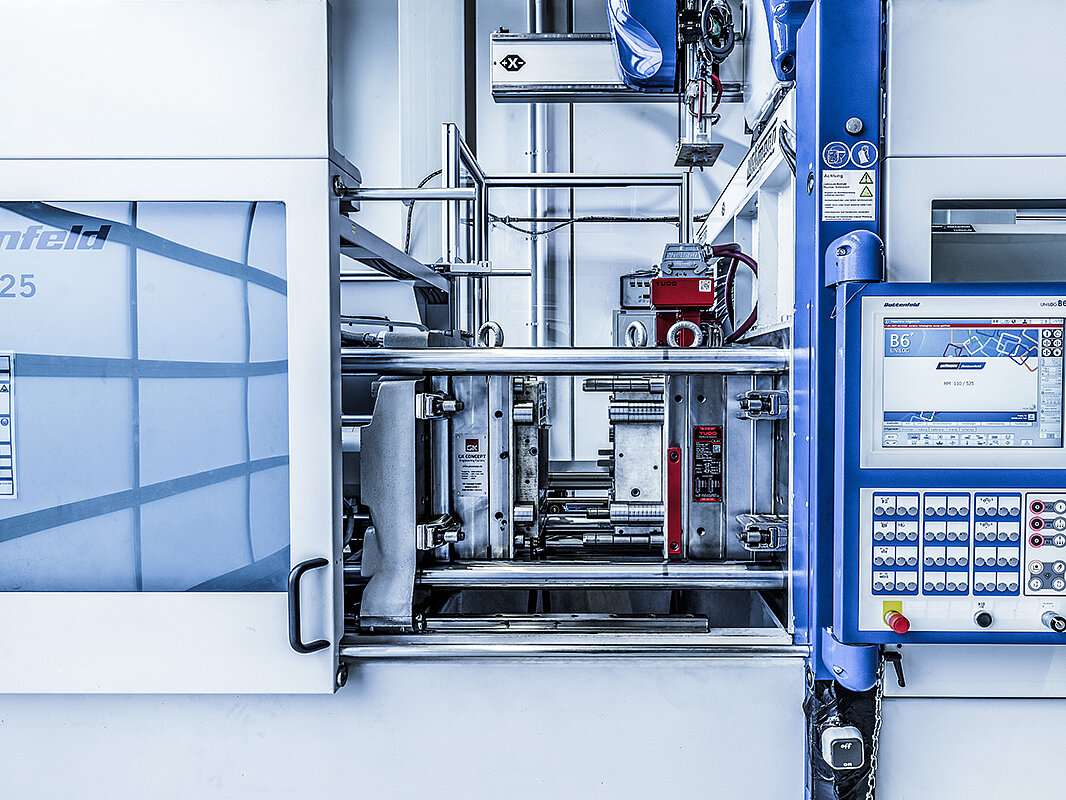

Wittmann Battenfeld HM110/525

1K-Schaumspritzgießanlage

| Schließkraft | 1.100 kN |

| Max. Temperatur | 450 °C |

| Schneckendurchmesser | 35 mm |

| Einbauhöhe (min./max.) | 275/575 mm |

| Besonderheiten | CellMould®, Spritzprägen (pos./neg.), Variotherm, Linearhandling |

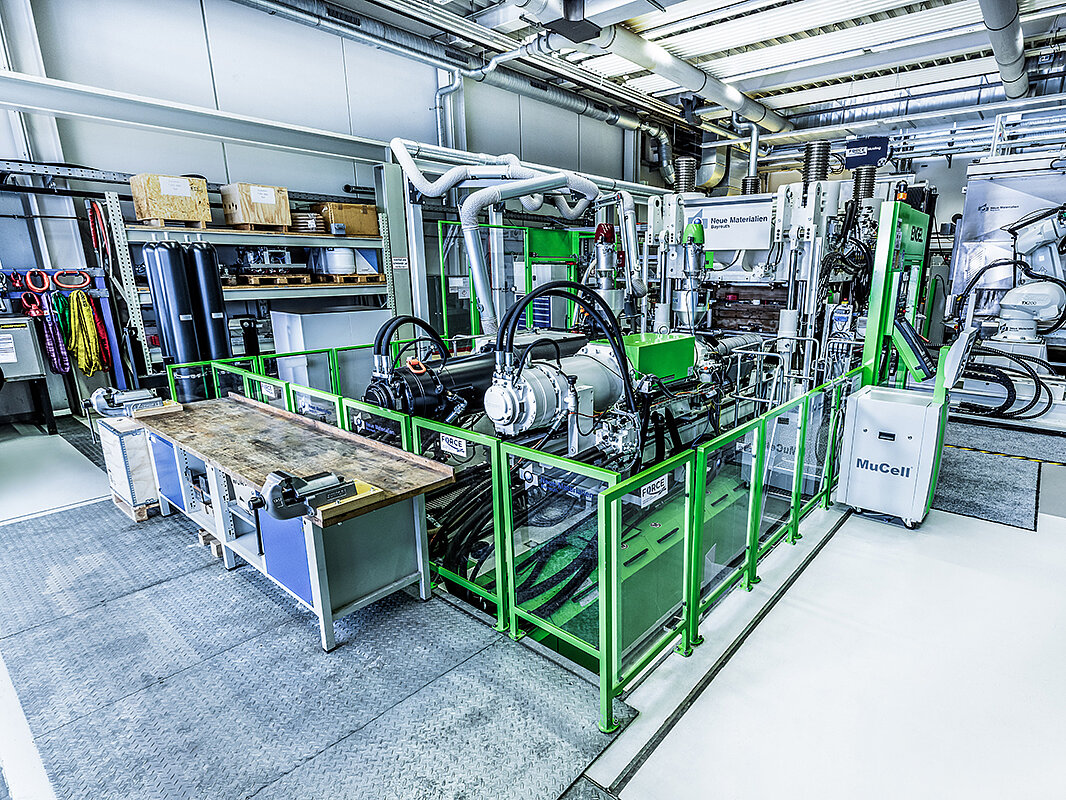

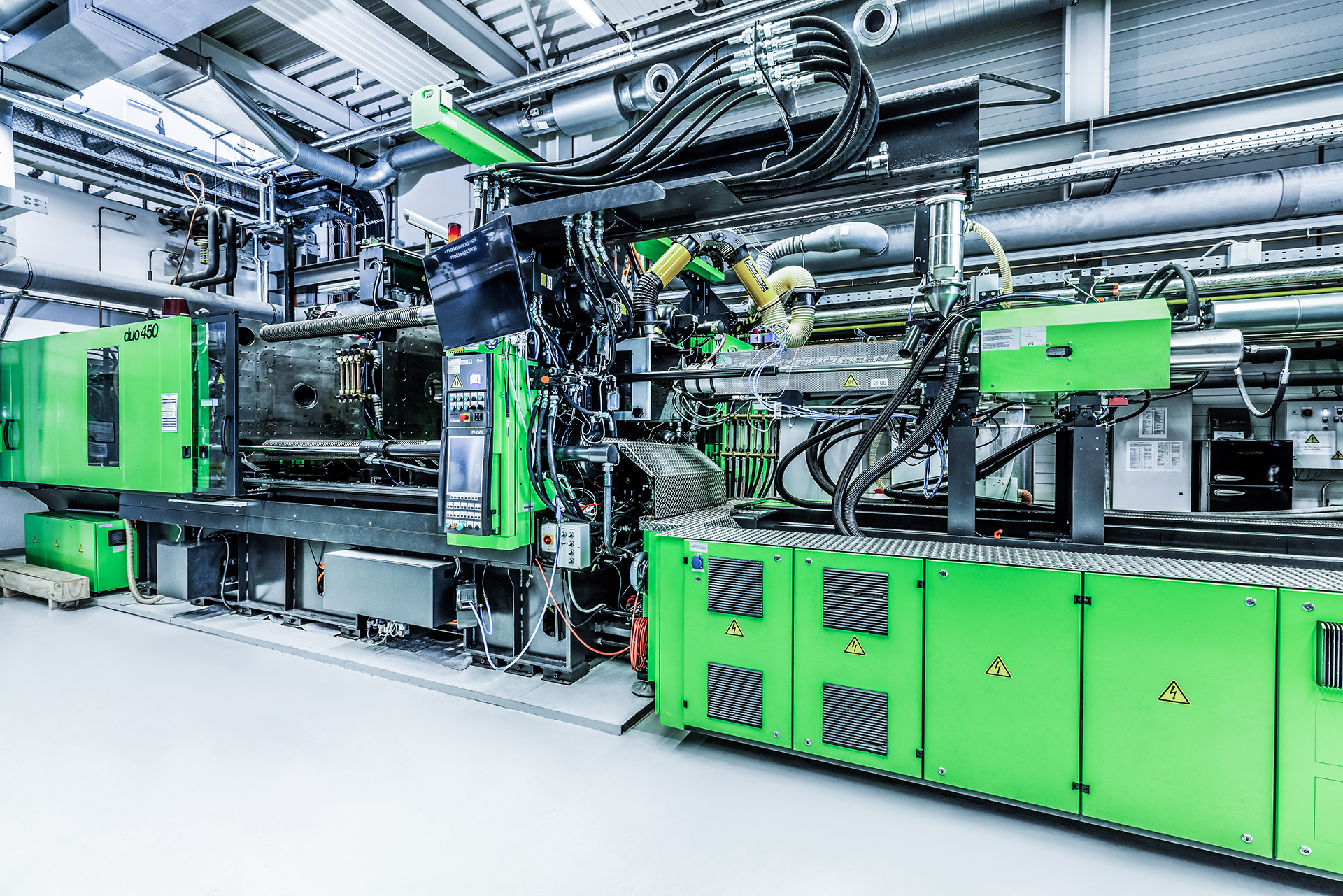

Engel duo 1350H/1350M/450 COMBI M

3-Komponenten-Wendeplattenanlage mit MuCell-Schaumspritzgießen

| Schließkraft | 4.500 kN |

| Max. Temperatur | 450 °C |

| Schneckendurchmesser | 60/60/45 mm |

| Einbauhöhe (min.) | 400 mm |

| Besonderheiten | vertikale Wendeplatte, 3-Komponenten, MuCell®, Spritzprägen (pos./neg.), Variotherm, Coinjection, InMold-Coating, IMD/IML |

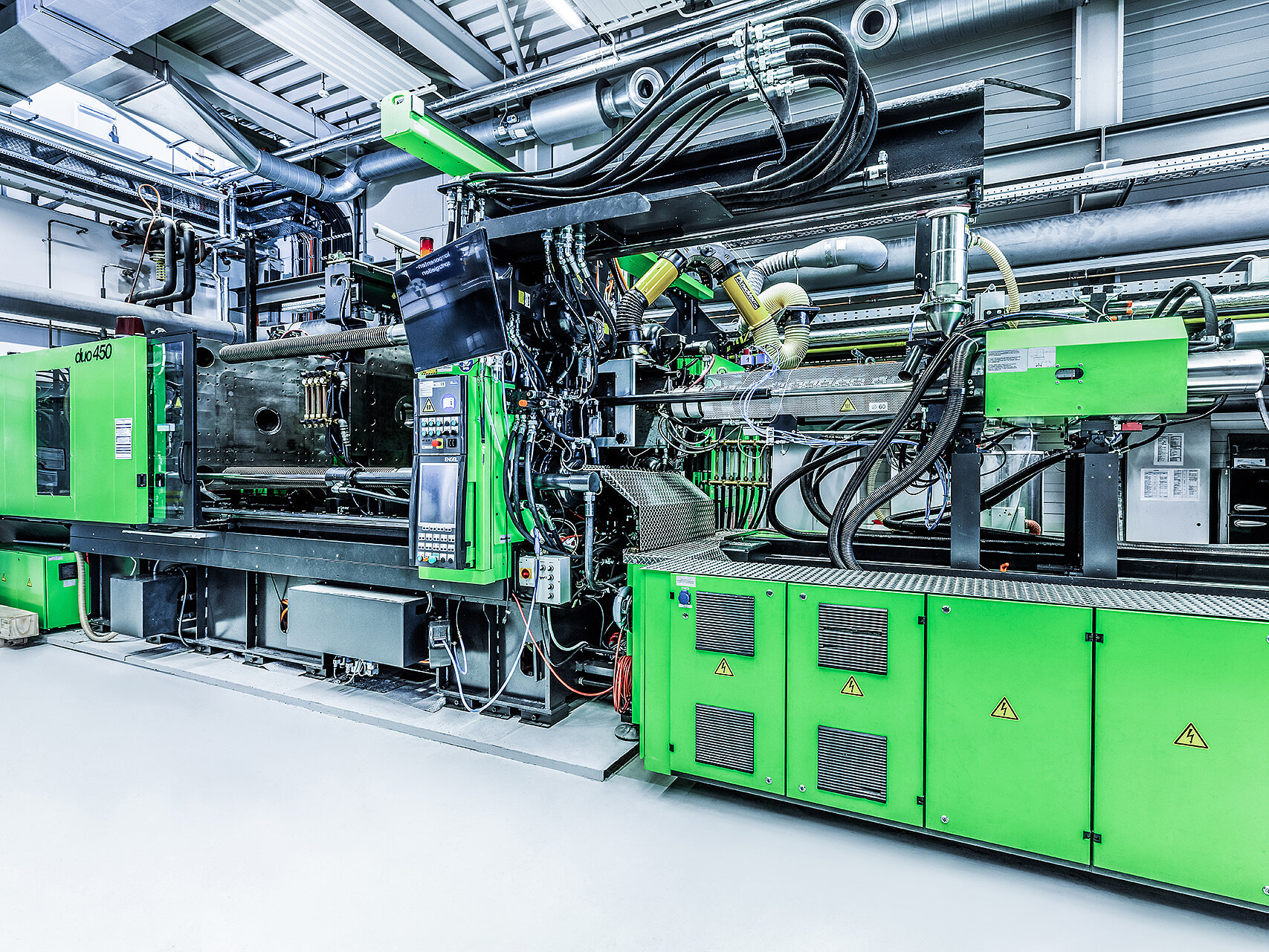

Engel ESP V-duo 4400H/4400H/2500V

Vollautomatisierte Fertigungszelle zum Spritzpressen

| Schließkraft | 25.000 kN |

| Max. Temperatur | 450 °C |

| Schneckendurchmesser | 105/90/70 mm |

| Einbauhöhe (min./max.) | 500/1390 mm |

BOY XS E

Mikrospritzgießen

| Schließkraft | 100 kN |

| Max. Temperatur | 400 °C |

| Schneckendurchmesser | 16 mm |

| Werkzeugeinbaumaße | Lichte Weite 160 mm, max. Plattenabstand 250 mm, min. Einbauhöhe 100 mm |

RimStar Flex 8-8 CCM

Mobile PUR/PUA-Dosieranlage zur Direktlackierung

| Typ | Mobile PUR/PUA-Dosieranlage |

| Kompatibilität | Kombinierbar mit verschiedenen Spritzgießmaschinen und Pressen |

| Austragsleistung | 12 g/s – 70 g/s |

| Mischkopf | 2K+1 (Polyol/Polyamin, Isocyanat, Farbe als Option) |