1

Case StudyHELUES

Hocheffiziente Herstellung struktureller Flugzeugkomponenten

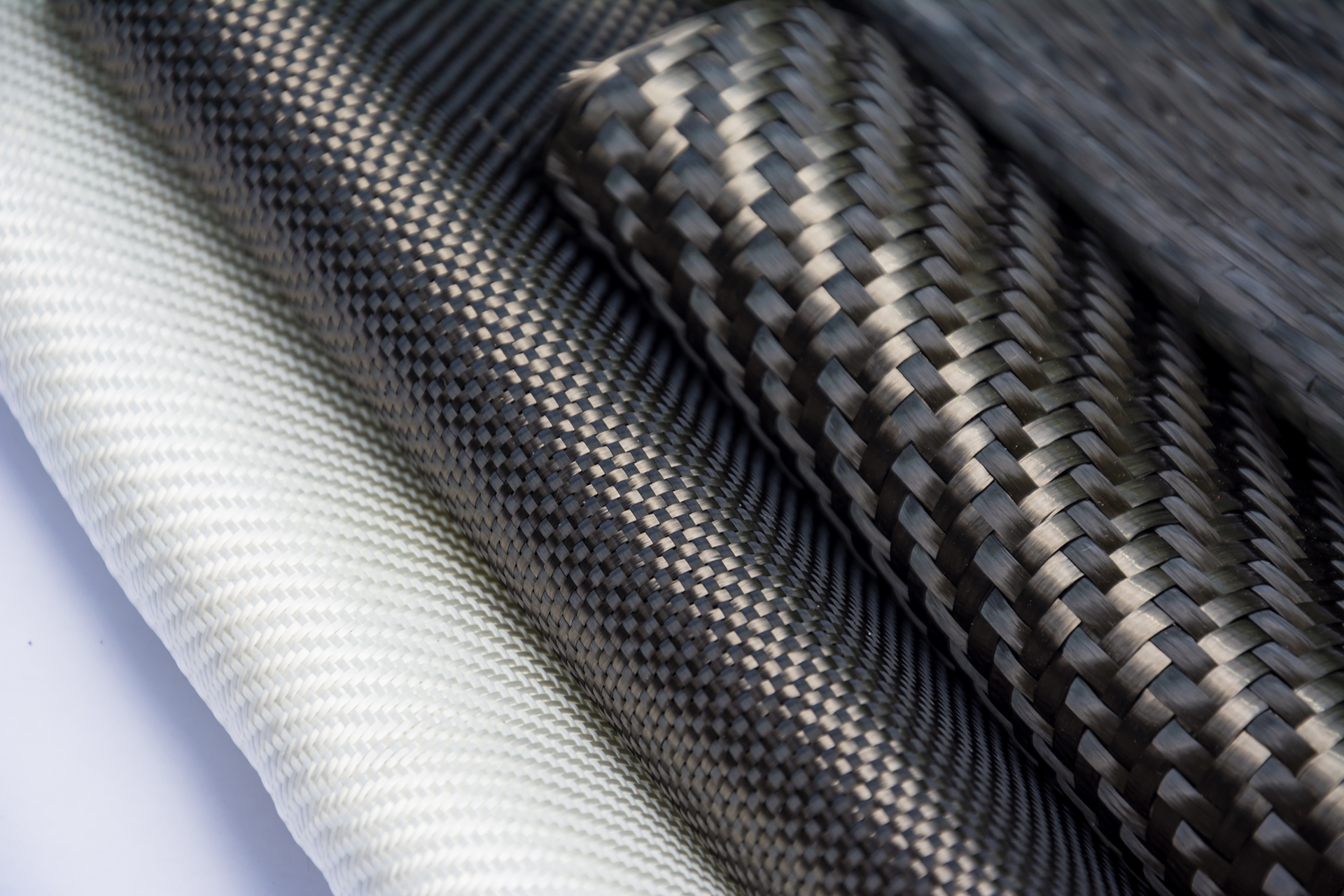

Die Herstellung von Luftfahrt-Strukturbauteilen aus thermoplastischen UD-Tape-Laminaten mit spritzgegossenen Funktionsintegrationen bietet großes Potenzial zur Kosten- und Zeitersparnis. Durch einen One-Step-Overmolding-Prozess werden Thermoformen und Spritzgießen kombiniert, wodurch sich die Anzahl der Einzelteile und Montageschritte um drastisch reduziert. Gleichzeitig entsteht ein stofflicher Verbund zwischen den Materialien, was zu hochfunktionalen Bauteilen bei minimalen Prozesszeiten führt.

Motivation

Reduzierung von Zykluszeiten, Kosten und Montageschritten durch den Einsatz thermoplastischer statt metallischer oder duroplastischer Werkstoffe

Vorgehen

Die Verwendung thermoplastischer Kunststoffe in der Luftfahrt eröffnet enorme Potenziale für die Industrie. Durch ihre Leichtigkeit, hohe Festigkeit und die Möglichkeit zur Funktionsintegration können Bauteile effizienter und kostengünstiger hergestellt werden. Dies trägt nicht nur zur Reduzierung der Produktionszeiten bei, sondern verbessert auch die Nachhaltigkeit und Performance der Komponenten.

Motivation

Effizienzsteigerung in der Bauteilfertigung

Die Herstellung von Bauteilen aus Metall oder Duroplasten ist mit langen Zykluszeiten und vielen Montageschritten verbunden. Die Verwendung thermoplastischer Werkstoffe wie PEKK-CF bieten hier große Vorteile: Sie ermöglichen kürzere Prozesszeiten, reduzieren die Anzahl der Einzelteile und Montageschritte und erleichtern die automatisierte Fertigung. Somit können hoch komplexe Bauteile in kürzester Zeit gefertigt werden. PEKK-CF zeichnet sich durch hohe Temperatur- und Chemikalienbeständigkeit sowie exzellente mechanische Eigenschaften aus – ideal für Luftfahrtanwendungen.

Lösungsansatz

Einstufiger Thermoforming und Injection Overmolding-Prozess

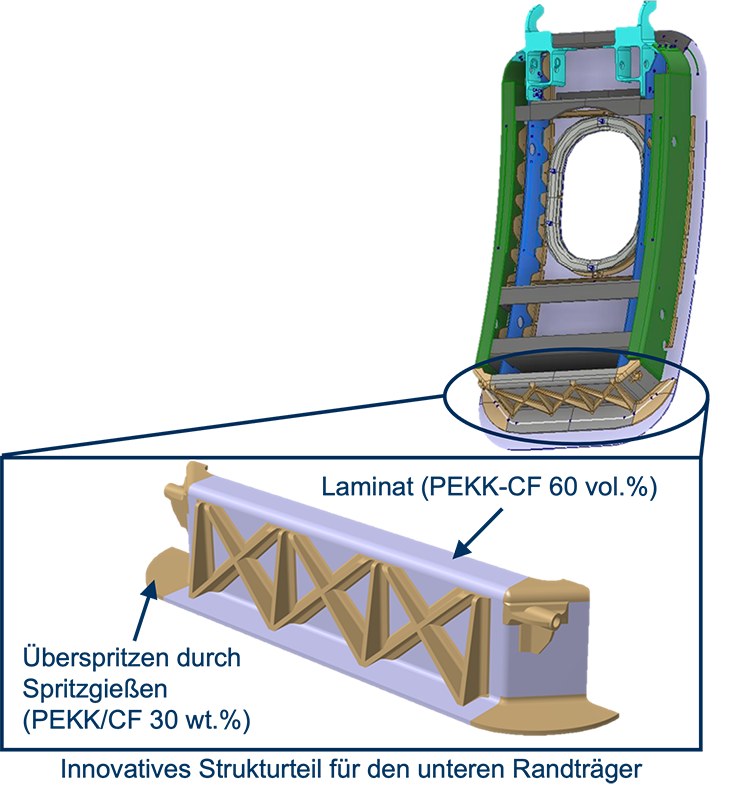

Ein einstufiger Thermoforming- und Injection Overmolding-Prozess ermöglicht die direkte Anbindung von Funktionselementen an ein komplex umgeformtes Organoblech aus endloskohlefaserverstärktem PEKK-CF. Dabei wird das Organoblech zunächst thermoformt und in derselben Prozessstufe durch Spritzgießen mit Verstärkungsstrukturen und Befestigungselementen versehen. Dies eliminiert zusätzliche Fügeverfahren wie Kleben oder Nieten und sorgt für eine stoffschlüssige Verbindung. Die Kombination beider Prozessschritte reduziert Fertigungszeit und Kosten erheblich und optimiert zugleich die Bauteilqualität.

Vorgehen

Hochkomplexe Strukturbauteile im Minutentakt

Als Ergebnis wurde im Projekt HELUES ein Prozess entwickelt, der die Herstellung komplexer Flugzeug-Strukturbauteile in einem einstufigen Thermoforming und Injection Overmolding-Prozess in Zykluszeiten von weniger als 3 Minuten erlaubt. Dieser Prozess wurde anhand eines Demonstratorbauteils, welches ein Anbauteil einer Flugzeug-Notausstiegstüre darstellt, validiert.

- Kurze Zykluszeiten: Der entwickelte Prozess erlaubt die Herstellung von Flugzeug-Strukturbauteilen in weniger als 3 Minuten

- Hohe Komplexität: Es können Umformungen in mehrere Dimensionen sowie komplexe Funktionsintegrationen in einem Schritt vereint werden.

- Thermoplastisches Matrixmaterial: Durch die thermoplastische Natur des Matrixmaterials sind die Bauteile schweißbar und recyclingfähig

Projektträger: Bayerisches Staatsministerium für Wirtschaft, Landesentwicklung und Energie | Förderkennzeichen: LABAY110B

Partner: Christian Karl Siebenwurst GmbH & Co. KG, Hexcel Composites GmbH, Airbus Helicopters