1

Case StudyKONKAV

Kosteneffiziente und nachhaltige Produktion von Urban Air Mobility Kabinenmodulen

Das Vorhaben KONKAV zielt primär auf die Entwicklung nachhaltiger und gewichtsoptimierter Komponenten für Kabinenbauteile im Bereich der Urban Air Mobility (UAM) ab. Durch den Einsatz innovativer Leichtbaukonzepte, ressourcenschonender Materialien und effizienter Fertigungstechnologien soll ein neuer Standard für umweltfreundliche Luftfahrtsysteme geschaffen werden. Ziel ist es, die Energieeffizienz zukünftiger UAM-Fahrzeuge signifikant zu verbessern, den CO2-Fußabdruck in der Produktion und Nutzung zu reduzieren und gleichzeitig höchste Anforderungen an Sicherheit, Komfort und Funktionalität zu erfüllen. Damit leistet KONKAV einen wichtigen Beitrag zur nachhaltigen Transformation der Luftfahrtindustrie und zur Gestaltung klimafreundlicher Mobilitätslösungen im urbanen Raum.

Motivation

Kosteneffiziente und nachhaltige Produktion von Urban Air Mobility (UAM) Kabinenmodulen zur Reduzierung des ökologischen Fußabdrucks.

Vorgehen

Mit dem Projekt KONKAV setzen wir neue Maßstäbe im nachhaltigen Leichtbau für die urbane Luftmobilität – durch den gezielten Einsatz recyclingfähiger Partikelschaum-Monomateriallösungen und einem innovativen in-situ-Direkthinterschäum-Verfahren schaffen wir die Grundlage für energieeffiziente, kreislauffähige Kabinenbauteile der nächsten Generation.

Motivation

Nachhaltige Mobilitätsform

Die Urban Air Mobility (UAM) bietet als zukunftsweisendes Mobilitätskonzept das Potenzial, den innerstädtischen Personenverkehr effizienter, flexibler und unabhängiger vom konventionellen Straßenverkehr zu gestalten. Um diese Entwicklung im Sinne ökologischer Verantwortung voranzutreiben, ist es unerlässlich, die Umweltwirkungen dieser neuen Mobilitätsform bereits in der frühen Entwicklungsphase zu berücksichtigen. Insbesondere die Gestaltung der Kabinenmodule spielt dabei eine zentrale Rolle: Ressourcenschonende Materialwahl, konsequente Leichtbauansätze und eine recyclinggerechte, modulare Bauweise sind entscheidende Faktoren, um das Gesamtgewicht der Fluggeräte zu reduzieren, die Energieeffizienz zu erhöhen und den CO2-Ausstoß im Betrieb nachhaltig zu senken. Darüber hinaus ermöglichen modulare Strukturen eine bessere Wartbarkeit, eine verlängerte Lebensdauer der Komponenten sowie eine flexiblere Anpassung an unterschiedliche Nutzungsszenarien. Die gezielte Entwicklung solcher nachhaltiger Kabinenmodule ist somit ein wesentlicher Baustein für die erfolgreiche und umweltverträgliche Implementierung der Urban Air Mobility im urbanen Raum.

Lösungsansatz

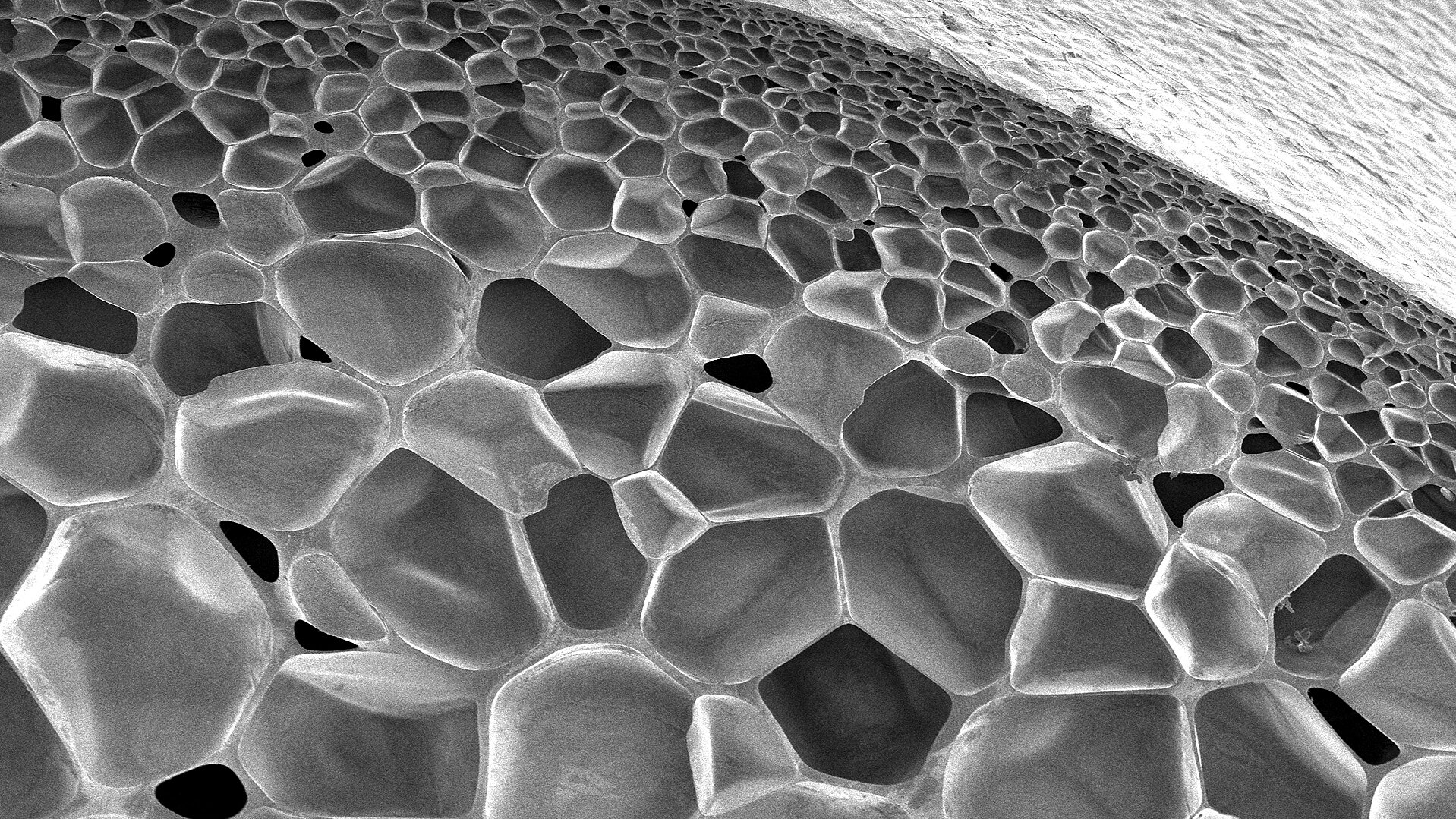

Entwicklung von gewichtsoptimierten Partikelschaum-Hybridbauteilen zur Gewichtsreduktion

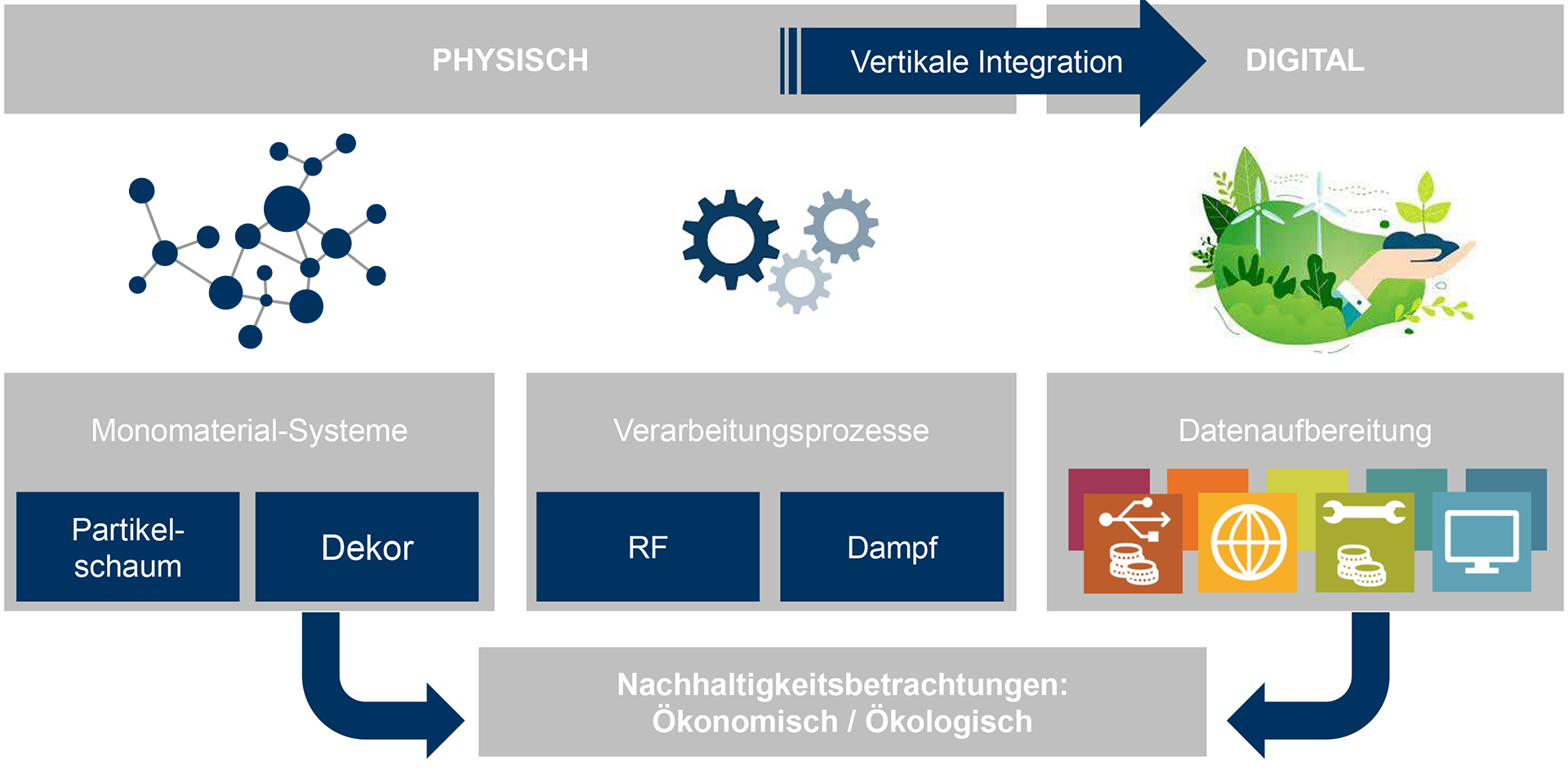

Um das Bauteilgewicht konsequent zu minimieren, verfolgt das Projekt einen hochintegrierten hybriden Leichtbauansatz mit Partikelschäumen, der gegenüber konventionellen Strukturen eine Reduktion des Flächengewichts um rund 50 % ermöglicht. Hierzu werden zunächst geeignete Monomaterialsysteme identifiziert, die sowohl als Partikelschaum und auch in den Decklagen eingesetzt werden können, um materialhomogene, recyclingfreundliche Sandwichaufbauten zu realisieren. Parallel dazu steht die Entwicklung eines in‑situ‑Direkthinterschäum‑Verfahrens im Mittelpunkt, bei dem thermoplastische Folien als Decklage direkt mit dem Partikelschaum verschweißt werden. Dies geschieht mittels dampfbasierter und dampfloser (RF-Technologie) Verarbeitungsverfahren. Neben einer deutlichen Gewichts‑ und Energieeinsparung führt dieser Prozess zu einer verbesserten Bauteilqualität und kürzeren Zykluszeiten – entscheidende Voraussetzungen für eine nachhaltige, wirtschaftliche und kreislauffähige Produktion von UAM‑Kabinenkomponenten.

Vorgehen

Entwicklung eines in-situ-Direkthinterschäum-Verfahren für Partikelschäume

- Konzeptionierung und Herstellung von Partikelschaum-Hybridbauteilen für eine UAM-Anwendung

- Festlegung anwendungsseitiger Bewertungskriterien für die Materialien und den daraus hergestellten Bauteilen

- Screening potentieller Partikelschaum- und Decklagen-Materialien

- Prozessentwicklung für in-situ-Direkthinterschäumen von komplexen Bauteilen

- Ökologische Bewertung der NMB-Verarbeitungsprozesse und der eingesetzten Materialien sowie Bewertung der Wirtschaftlichkeit

- Erarbeitung von Konzepten zur Verwertung der Bauteile nach End-of-life

Projektträger: Bundesministerium für Wirtschaft und Energie (BMWE) | Förderkennzeichen:20K2105D

Partner: Diehl Aerospace GmbH, Diehl Aviation Laupheim GmbH, Universität Bayreuth Lehrstuhl Polymere Werkstoffe, Universität Stuttgart Institut für Flugzeugbau, Institut für Textiltechnik Augsburg gGmbH, RWTH Aachen - Institut für Strukturmechanik und Leichtbau, Airbus Urban Mobility GmbH