1

Case StudyGePaV

Entwicklung eines automatisierten Prozesses zur Herstellung von Gewebe-Partikelschaum-Verbunden

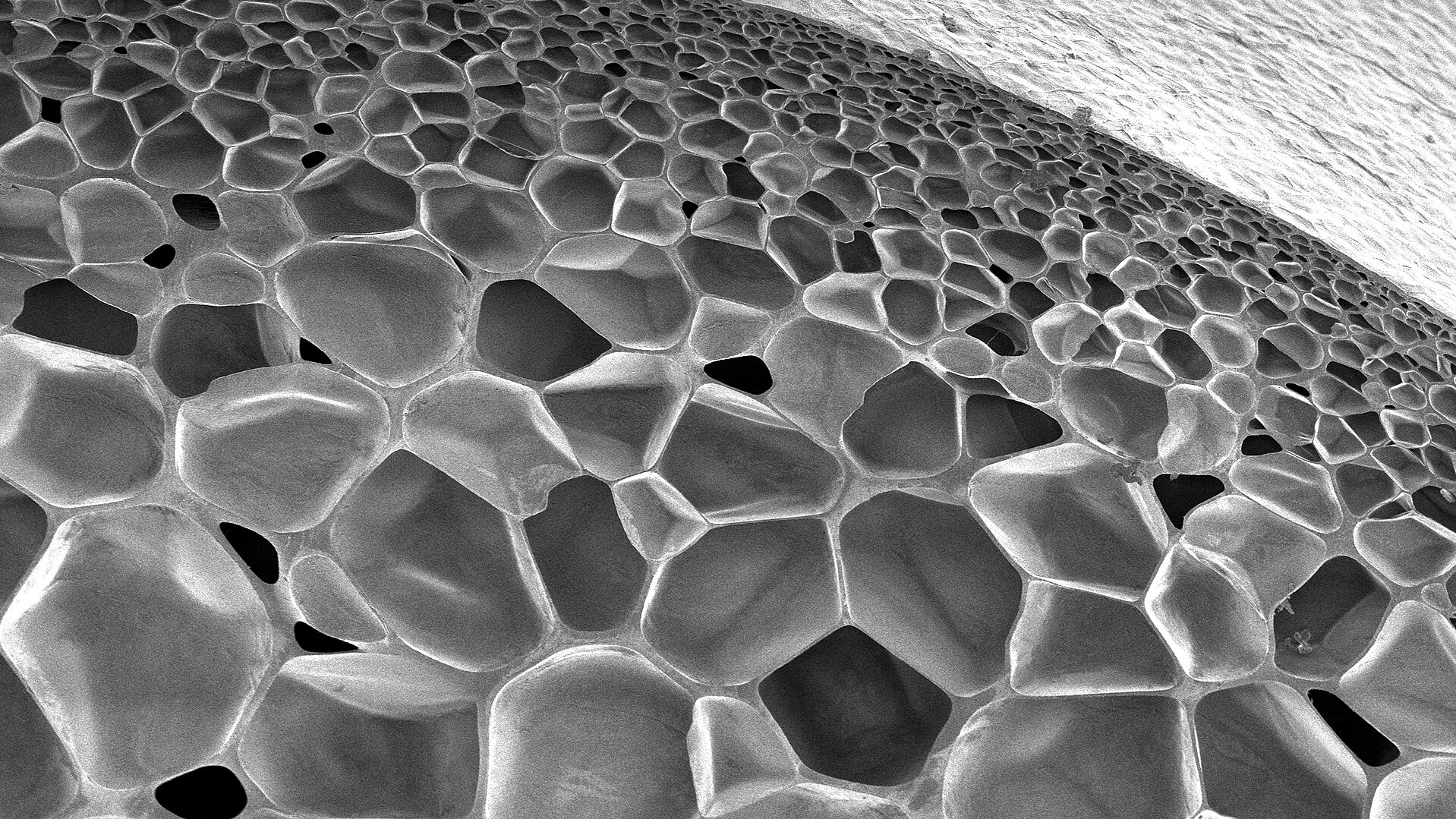

Das Ziel des Projekts ist die Entwicklung eines automatisierten, innovativen Fertigungsverfahrens zur Herstellung textiler Gewebe-Partikelschaum-Verbunde mit endkonturnaher Ausformung für Anwendungen in den Bereichen Automobil, Arbeitsschutz und Sport. Dabei werden Mehrlagen- und Abstandsgewebe mit integrierten Kammerstrukturen bereits im Webprozess gestaltet und direkt mit Partikelschaumperlen befüllt. Anschließend wird das gefüllte Gewebe in einem Formteilprozess zu einem Gewebe-Partikelschaum-Verbund verschweißt. Durch diese prozessintegrierte Herstellung entfallen nachgelagerte Konfektionierungs- und Kaschiervorgänge, was Gewicht, Materialeinsatz und Fertigungskosten deutlich reduziert.

Motivation

Entwicklung einer nachhaltigeren und kostengünstigeren Alternative zum Kaschierprozess zur Erschließung neuer Einsatzgebiete im Automobil und Sportbereich

Vorgehen

Motivation

Ersatz des herkömmlichen Kaschierprozesses

Für Anwendungen im Sichtbereich werden Partikelschaumbauteile bislang häufig nachträglich durch Kaschieren mit Textilien optisch und funktional aufgewertet – ein zusätzlicher Fertigungsschritt, der zeit- und kostenintensiv ist. Im Projekt soll daher ein automatisierter und durchgängig integrierter Herstellungsprozess entwickelt werden, bei dem textile Strukturen und Partikelschaum bereits während des Webvorgangs zu einem funktionalen Verbund kombiniert werden. Diese neuartige Prozessintegration ermöglicht nicht nur eine erhebliche Reduktion des Konfektionierungsaufwands, sondern eröffnet auch neue konstruktive Freiheiten durch gezielte Gestaltung von Form, Haptik und Funktionalität der Endprodukte. Neben der Anwendung im Automobilbereich – etwa für leichte, energieabsorbierende und zugleich optisch ansprechende Interieurelemente – bieten integrierte Gewebe-Partikelschaum-Verbunde großes Potenzial zur Verbesserung des Tragekomforts und der Schutzwirkung bei persönlicher Schutzausrüstung und Sportartikeln. Durch die stoffliche Verbindung beider Materialklassen entsteht eine vielseitig einsetzbare Hybridlösung, die nicht nur funktional und ästhetisch überzeugt, sondern auch nachhaltige Verwertungs- und Recyclingstrategien begünstigt. Die Kombination dieser Vorteile macht das Verfahren zu einem wichtigen Baustein für die Erschließung neuer Einsatzfelder und die Substitution weniger nachhaltiger Werkstofflösungen.

Lösungsansatz

Prozesskombination

Im Projekt liegt der Fokus auf dem Aufbau einer neuartigen Prozesskette, die eine innovative Kombination aus dem Füllprozess der Partikelschaumperlen und dem nachfolgenden Webvorgang ermöglicht. Ziel ist es, die einzelnen Prozessschritte effizienter miteinander zu verknüpfen und dadurch sowohl den Zeit- als auch den Materialaufwand signifikant zu reduzieren. Durch diese integrative Vorgehensweise wird der bisher notwendige Konfektionierungsaufwand erheblich minimiert, was sich direkt positiv auf die Produktionskosten und die Wirtschaftlichkeit der gesamten Fertigung auswirkt. Ein weiterer entscheidender Vorteil besteht darin, dass das nachträgliche Kaschieren oder Hinterschäumen der Produkte entfällt, wodurch nicht nur zusätzliche Arbeitsschritte eingespart, sondern auch potenzielle Fehlerquellen reduziert werden. Insgesamt trägt das Vorhaben dazu bei, die Produktionsprozesse zukunftsfähig zu gestalten und die Basis für effizientere sowie qualitativ hochwertigere Produktentwicklungen zu schaffen.

Vorgehen

Gewebe- und Prozessentwicklung

- Collischan GmbH & Co. KG

Entwicklung eines neuartigen Füllprozesses sowie dessen Integration in den Webprozess, um eine automatisiere Befüllung der Gewebe zu ermöglichen. - SCHRAML Metallverarbeitung GmbH & Co. KG

Werkzeugentwicklung, um eine geeignete Fixierung der Gewebe und eine homogene Verteilung der Partikelschaumperlen während der Verarbeitung zu gewährleisten. - Institut für Materialwissenschaften der Hochschule Hof (ifm), Campus Münchberg

Entwicklung und Herstellung diverser textiler Bindungen sowie Abstandsgeweben im Labormaßstab. Integration des Füllaggregats an Webmaschinen im Labormaßstab. - Indorama Ventures Mobility Krumbach GmbH & Co. KG

Entwicklung und Herstellung textiler Mehrlagengewebe durch konturgerechte webtechnische Gestaltung im Industriemaßstab. Integration des Füllaggregats an Webmaschinen im Industriemaßstab. - NMB + ifm

Erarbeitung optimaler Materialkombinationen (Textilien, Partikelschäume) zur erfolgreichen Verbundbauteil-Entwicklung - Neue Materialien Bayreuth GmbH

Anpassung der Prozessführung zur Verarbeitung von mit Partikelschaum gefüllten Gewebestrukturen auf dampfbasierten Formteilautomaten sowie Produktion der Bauteile. - ALLE

Herstellung und Evaluierung von Demonstratoren.

Projektträger: Bayerisches Staatsministerium für Wirtschaft, Landesentwicklung und Energie | Förderkennzeichen: MW-2112-0021

Partner: Indorama Ventures Mobility Krumbach GmbH & Co. KG, SCHRAML Metallverarbeitung GmbH & Co. KG, Collischan GmbH & Co KG, Institut für Materialwissenschaften der Hochschule Hof (ifm), Campus Münchberg