Ein Prozessschritt weniger: Neuartiges Werkzeugabdichtsystem für das PUR-IMC-Verfahren ermöglicht die Herstellung nachbearbeitungsfreier Sichtbauteile

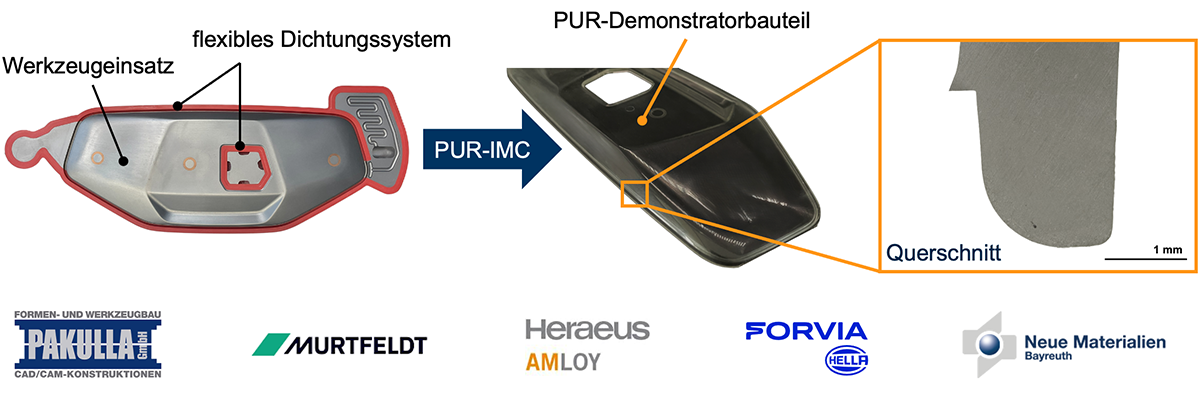

Ermöglicht Bauteil ohne Trenngrate an der Dichtkante: Flexibles Dichtungssystem für ein serien-nahes Demonstratorwerkzeug (© NMB)

Die Herstellung von Sichtbauteilen im Polyurethan-In-Mold Coating-Prozess (PUR-IMC-Verfahren) ermöglicht es, direkt im Spritzgießwerkzeug eine hochwertige, kratzbeständige Beschichtung mit edler Oberflächenoptik aufzubringen. Die wesentliche Herausforderung dabei ist die Auslegung des eingesetzten Werkzeugs, da das Polyurethangemisch vor der Härtungsreaktion sehr niederviskos ist, was hohe Anforderungen an die Abdichtung der Kavität stellt. Konventionelle Konzepte zur Werkzeugabdichtung im Spritzguss, wie Stahl-auf-Stahl, sind für die Viskosität der eingesetzten PUR-Systeme nicht ausreichend, sodass hier der Stand der Technik eine Abdichtung auf der Bauteiloberfläche ist. Die dadurch an dem Bauteil entstehende Abdichtkante ist jedoch in der Regel nicht gewünscht und erfordert eine Nachbehandlung, um sie zu entfernen.

Das Konsortium rund um die Neue Materialien Bayreuth GmbH hat sich im Rahmen des vom Bundesministerium für Wirtschaft und Energie geförderten Verbundprojekts „IMC-Seal3D“ dieser Herausforderung angenommen. Ziel war es, die Voraussetzung für einen PUR-IMC-Prozess zu schaffen, mit dem fertige Bauteile ohne Nachbehandlungsschritt hergestellt werden können. Um dies zu erreichen, beschäftigte sich das Verbundprojekt mit der Entwicklung eines flexiblen Werkzeugabdichtsystems, das einerseits eine zuverlässige und dauerhafte Dichtwirkung gewährleistet und das sich andererseits sowohl für kleine Einbauräume mit geringen Radien, als auch für die Überflutung von großen 2D- und 3D-Bauteilen mit langen Dichtflanken eignet. Dabei sollte eine kavitätsbündige Abdichtung entwickelt werden, um auf die Nachbearbeitung verzichten zu können.

Hierzu wurden amorphe Zirkonium-basierte Metalllegierungen und der Hochleistungsthermoplast PEEK als mögliche Dichtungswerkstoffe untersucht. Um deren Dichtwirkung bei unterschiedlicher Viskosität zu prüfen, wurden Versuche bei verschiedenen Verarbeitungstemperaturen durchgeführt. Weiterhin wurden die Dichtsysteme unter industrierelevanten Bedingungen getestet, um die Prozessparameter, wie Temperatur, Innendruck und Austragsleistung hinsichtlich Dichtwirkung, Lebensdauer und Wirtschaftlichkeit zu optimieren, systematisch untersuchen und bewerten zu können.

Nach Versuchen an einem Bauteil mit einfacher Plattengeometrie wurde als seriennahes Demonstratorbauteil eine Abdeckung für eine Fahrzeuginnenraumleuchte gewählt. Bei den hieran durchgeführten Versuchen flossen die bisher gewonnen Erkenntnisse zu Dichtungswerkstoff und Verarbeitungsparametern ein. Die Versuche erfolgten in einem speziell angepassten Tischwerkzeug mit Wechseleinsätzen, sodass das resultierende Abdichtsystem für unterschiedliche Geometrien getestet werden konnte. Eine homogene Verpressung über die gesamte Bauteilkontur erlaubte identische Innendrücke, um den Vergleich mit einer konventionellen Abdichtung auf dem Bauteil zu ermöglichen. Um sicherzustellen, dass auch mit dem resultierenden Abdichtsystem keine Trenngrate an der Abdichtkante entstehen, wurden die Prozessdaten entsprechend optimiert.

Als Ergebnis konnte gezeigt werden, dass mit dem in dem Verbundprojekt entwickelten Werkzeugabdichtsystem der PUR-IMC-Prozess durch Wegfall der Nachbearbeitung verkürzt werden kann – ein entscheidender Schritt, um die Fertigung hochwertiger Sichtbauteile effizienter zu gestalten. Mit diesem innovativen Werkstoff- und Prozesskonzept eröffnet das Kooperationsprojekt der Herstellung hochwertiger Sichtbauteile neue Möglichkeiten für Anwendungen in Automobil-, Consumer- und Elektronikbranchen und leistet einen Beitrag zur Stärkung der Wettbewerbsfähigkeit der deutschen Industrie.

Das vom Bundesministerium für Wirtschaft und Energie (BMWE) im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) geförderte Verbundprojekt „IMC-Seal3D – Etablierung eines flexiblen Abdichtsystems für polyurethanüberflutete Sichtbauteile“ (Förder-Kennzeichen: 16KN097323) bestand aus einem Konsortium unter der Leitung der Neue Materialien Bayreuth GmbH (Bayreuth) aus Pakulla GmbH (Bergisch Gladbach), MURTFELDT GmbH & Co. KG (Dortmund) sowie den assoziierten Partnern Heraeus Amloy Technologies GmbH (Karlstein am Main) und HELLA Innenleuchten-Systeme GmbH (Wembach).

Ansprechpartner

Robin Fachtan, Dipl.-Ing.

Teamleiter Faserverbunde & Spritzgießen

+4992150736210