1

Case StudyInduLAAM

Industrielle Herstellbarkeit individueller Großformteile mittels Large Area Additive Manufacturing

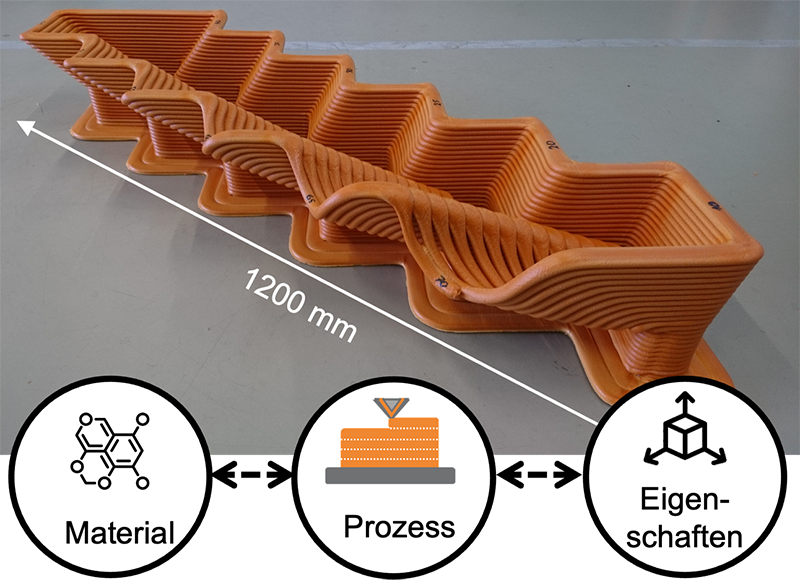

InduLAAM entwickelt eine modulare 3D-Druckplattform zur Direktextrusion von Polymergranulaten für die wirtschaftliche Fertigung großformatiger Bauteile. Eine Versuchsanlage mit 1,5 × 1,5 × 1 m³ Bauraum, variablen Düsengeometrien und bis zu 35 kg/h Durchsatz bildet die Grundlage. Durch die gezielte Abstimmung von Material, Prozess und Extrudertechnologie entsteht ein skalierbares, präzises und industrietaugliches Large Area Additive Manufacturing (LAAM)-System.

Motivation

Wirtschaftliche Qualifizierung des extrusionsbasierten Large Area Additive Manufacturing (LAAM) Verfahrens)

Vorgehen

InduLAAM liefert den Proof-of-Concept: Großformatiger 3D-Druck ist skalierbar, prozesssicher und bereit für den industriellen Einsatz

Motivation

Wirtschaftliche Qualifizierung des extrusionsbasierten LAAM-Verfahrens

Der großvolumige 3D-Druck bietet enormes Potenzial für Branchen wie Automobilbau, Architektur, Maschinenbau und Messewesen. Insbesondere bei der Herstellung individualisierter, großformatiger Komponenten lassen sich Kosten, Materialeinsatz und Fertigungszeiten deutlich reduzieren. Für die industrielle Umsetzung fehlen jedoch bislang flexible Systeme, die hohe Durchsatzraten, große Bauraumvolumina und eine präzise Prozesssteuerung kombinieren.

Gerade bei der Verarbeitung von Polymergranulaten über Direktextrusion ist die enge Kopplung von Materialeigenschaften, Prozessparametern und Drucktechnologie entscheidend für die Bauteilqualität. Standardisierte Lösungen stoßen hier schnell an ihre Grenzen. Um die Anforderungen an Materialvielfalt, Strukturfestigkeit und Maßhaltigkeit zu erfüllen, ist eine anwendungsnahe Eigenentwicklung notwendig, die Material, Düsen- und Extrudertechnik sowie Steuerung gezielt integriert.

Lösungsansatz

Großformatdrucker zur Direktextrusion unterschiedlicher Polymergranulaten

Im Projekt InduLAAM wird eine modulare, großvolumige 3D-Druckplattform auf Basis der Direktextrusion von Polymergranulaten entwickelt, die gezielt auf industrielle Anforderungen zugeschnitten ist. Zentrales Element ist die Entwicklung einer flexiblen Versuchsanlage mit einem Bauraum von 1,5 × 1,5 × 1 m³, der variable Düsengeometrien und Durchsatzraten bis 35 kg/h ermöglicht. Dadurch lassen sich sowohl hochpräzise als auch großvolumige Bauteile unter realistischen Bedingungen fertigen.

Im Fokus steht die gezielte Abstimmung von Materialeigenschaften, Prozessparametern und Extrudertechnologie. Verschiedene Düsengeometrien und Materialsysteme werden hinsichtlich ihrer Verarbeitbarkeit, Bauteilqualität und strukturellen Eigenschaften systematisch analysiert. Ergänzend wird der Zusammenhang zwischen Struktur, Prozessführung und resultierenden Bauteileigenschaften untersucht, um eine fundierte Prozessoptimierung zu ermöglichen.

Durch diese integrative Herangehensweise soll eine skalierbare, industriegeeignete Lösung entstehen, die nicht nur hohe Materialdurchsätze ermöglicht, sondern auch eine präzise und reproduzierbare Fertigung komplexer Großbauteile erlaubt.

Vorgehen

Technologischer Aufbau und Prozessentwicklung zur großvolumigen LAAM-Fertigung

- Entwicklung und technische Umsetzung einer funktionsfähigen LAAM-Versuchsanlage

Einrichtung eines flexiblen Teststandes mit einem Bauraum von 1,5 × 1,5 × 1 m³ zur Validierung großvolumiger Druckprozesse - Untersuchung und Auswahl geeigneter Düsenkonfigurationen

Erprobung variabler Düsendurchmesser (1–14 mm) und Geometrien zur Anpassung an unterschiedliche Anforderungen an Präzision und Durchsatz - Skalierung des Materialdurchsatzes

Entwicklung eines stabilen Extrusionsprozesses mit einem Durchsatz von bis zu 20 kg/h zur Steigerung der Fertigungseffizienz - Optimierung von Material, Prozessparametern und Extrudertechnologie

Anpassung von Polymergranulaten und Prozessführung zur Sicherstellung einer hohen Bauteilqualität - Analyse von Struktur-Prozess-Eigenschaftsbeziehungen

Systematische Untersuchung des Zusammenhangs zwischen Materialstruktur, Prozessparametern und resultierenden Bauteileigenschaften zur gezielten Prozesssteuerung

Projektträger: Bayerisches Staatsministerium für Wirtschaft, Landesentwicklung und Energie | Förderkennzeichen: NW-1807-0003

Partner: REHAU AG + Co