Die Neue Materialien Bayreuth GmbH (NMB) erweitert ihre Fähigkeiten zur Erwärmung von thermoplastischen Hochleistungsfaserverbundlaminaten: Eine neue IR- Heizstation ergänzt den bestehenden Umluftofen in der Fertigungszelle der 2.500 t-Spritzpresse zur Herstellung von Faserverbundbauteilen. Das neu installierte IR-Heizsystem erweitert das Spektrum an Erwärmungsverfahren für die Verarbeitung von Faserverbundkunststoffen.

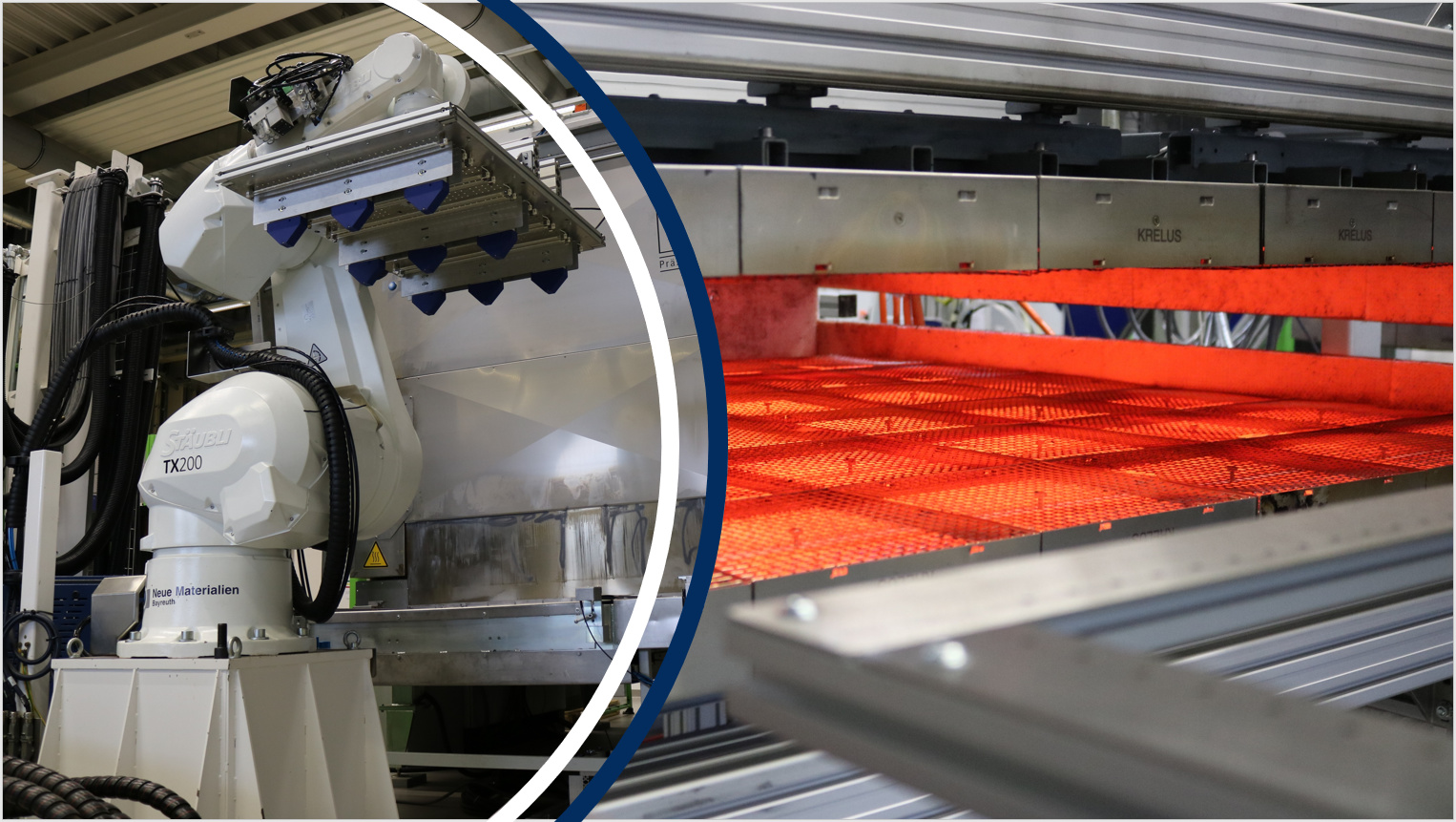

Maßgeschneiderte Erwärmung von thermoplastischen Organoblechen zur weiteren Verarbeitung in der Spritzpresse mit vollautomatisiertem Handling in der NMB-Fertigungszelle: Umluftofen mit Sechsachsroboter (links) oder IR-Strahlerfeld mit Linearhandling (rechts)

Faserverstärkte, thermoplastische Kunststoffe bieten besonders aufgrund ihrer hervorragenden spezifischen Eigenschaften ein hohes Leichtbaupotenzial und eine gute Recyclingfähigkeit. Sie stehen daher in der Automobil- und Luftfahrtindustrie zunehmend im Fokus aktueller Entwicklungen. Schnelle Prozesse mit Funktionsintegration, wie kombiniertes Thermoformen und Überspritzen, zeigen großes wirtschaftliches Potenzial für Bauteile mit hohen Stückzahlen.

Die unter der Bezeichnung FORCE – Functionalized, Oriented Composites – von der Neue Materialien Bayreuth GmbH entwickelte und vor Ort realisierte Prozesskette um eine 2.500 t Spitzpresse ermöglicht die großserientaugliche Herstellung von Faserverbundbauteilen aus unidirektional verstärkten Tapes für Automobil- oder Luftfahrtanwendungen in Taktzeiten von 60 – 90 s bei gleichzeitig minimalem Materialverschnitt. Dabei steht für den Erwärmungsprozess ein Umluft-Paternosterofen zur Verfügung, der schonend, auch komplexe 3D- oder inhomogene Preforms bis auf 280 °C erwärmen kann. Über einen Sechsachsroboter finden die Einleger ihren Weg in das Spritzgießwerkzeug.

Um weitere Lösungen mit dem Fokus auf Aerospace-Anwendungen entwickeln zu können, wurde als Verfahrensvariante das Erwärmen mit einer zusätzlichen Heizstation durch Infrarotstrahlung mit kurzen Handlingszeiten in Betrieb genommen.

Das neue IR-Heizsystem basiert auf Krelus/Leister-IR-Strahlern und wurde durch den Hersteller AUMO GmbH mit einem Linearhandling automatisiert. Es kann großvolumige Laminate bis zu einer Größe von 1,5 m x 1,5 m und einem Gewicht von bis zu 8,5 kg vollautomatisch erwärmen und bewegen. Dünnwandige Einleger können in den IR-Feldern sekundenschnell, homogen und beidseitig auf bis zu 450 °C erwärmt und nach dem Aufheizvorgang mit einem Nadelgreifersystem in das bereits temperierte Werkzeug der Spritzpresse einlegt werden. Der schnelle Transfer führt dazu, dass der Einleger dabei nur geringfügig abkühlt. In der Spritzpresse wird die Preform anschließend thermogeformt und mit Spritzgießen werden Funktionselemente ergänzt. Die Infrarot Erwärmung ermöglicht nun die Verarbeitung von Standardkunststoffen, wie PP, bis hin zu Hochtemperaturkunststoffen, wie PEEK. Ein innovatives Regelsystem aus mehreren Regelzonen ermöglicht maßgeschneidertes Aufheizen und die Kompensation von Randeffekten.

Die NMB kann nun mit beiden Heizsystemen jedem Kunden eine maßgeschneiderte Lösung anbieten, die Bauteilgröße und Material ideal berücksichtigt. Der hohe Automatisierungsgrad des Prozesses gewährleistet eine gute Reproduzierbarkeit von Versuchen. Kunden mit Großbauteilen, komplex geformten Einlegern oder Non-Woven-Preforms können auf den dafür geeigneten Umluftofen zurückgreifen. Für die Verarbeitung von dünnwandigen und ebenen Laminaten oder Polymeren mit höherem Schmelzpunkt als 280 °C (z.B. PEEK) sind die neu installierten, regelzonengesteuerten IR-Felder perfekt geeignet.

Technische Spezifikationen

IR-Heizstation

- Maximale Produktgröße:

- 1.500 mm x 1.500 mm

- Maximaltemperatur:

- über 450 °C

- Greiferart:

- Nadelgreifer

- Handling:

- Lineares Transfersystem

- Besonderheit:

- Mehrere Regelzonen

Umluftofen

- Maximale Produktgröße:

- 2.000 mm x 1.200 mm x 350 mm

- Maximaltemperatur:

- 280 °C

- Greiferart:

- Nadelgreifer / Unterdruckgreifer / Klemmgreifer

- Handling:

- Sechsachs Roboterarm

- Besonderheit:

- Mehrere Bauteile parallel, 3D-Bauteile

Ansprechpartner

Neue Materialien Bayreuth GmbH

M. Sc. Christian Cornejo Runge | E-Mail christian.cornejorunge@nmbgmbh.de