Faserverbundwerkstoffe bieten ein hervorragendes Leichtbaupotenzial durch steife und hochfeste Bauteile. Gerade durch die steigenden Anforderungen in der Mobilität bei Leichtbau und Elektrifizierung erschließt sich ein breites Einsatzfeld für die großserientauglichen thermoplastischen Faserverbundkunststoffe. Die vielfältigen Werkstoffe mit einer Polymermatrix z. B. aus PP, PA, PPS oder PEEK und einer Verstärkung aus Glas,- Kohle oder Aramidfasern ermöglichen in Kombination mit einer Funktionsintegration durch Spritzgießen oder als Sandwichstruktur mit Schaumkern maßgeschneiderte Bauteile für verschiedenste Anforderungen bis hin zu Strukturelementen.

Die Faserverstärkung kann je nach Anwendung als Endlos-, Lang- oder Kurzfaser verarbeitet werden. Im Technikum der Neue Materialien Bayreuth GmbH können alle thermoplastischen Faserverbundkunststoffe im Press-, Spritzgieß- oder Spritzgießcompoundier-Verfahren verarbeitet werden. Durch hybride Verarbeitungsverfahren wie „Faserverbundstruktur/Spritzguss“ oder „Faserverbund/Metall“ können in einem Prozess hochintegrative Bauteile entstehen. Alle gebräuchlichen Faserarchitekturen wie die homogene Orientierung als Matte (z. B. GMT), gewebt oder unidirektional als Gelege (z. B. UD-Tapes) werden verarbeitet. Bei NMB wird die Material- und Prozessentwicklung entlang der Prozesskette betrieben, d.h. es werden Material, Konstruktion, Preforming, Heizen, Handling des erwärmen Halbzeugs und die Verarbeitung bis hin zu späteren Reparatur- und Recyclingmöglichkeiten untersucht.

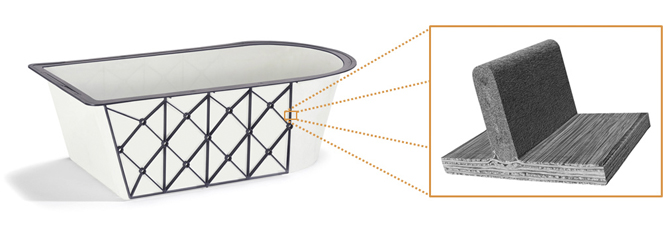

Diese Kernkompetenz wird für innovative Entwicklungen von z. B. Sandwichstrukturen, Schaumkernen und Oberflächenoptimierung durch das Know-How anderer Fachbereiche ergänzt.

Für die Werkstoffanalyse kann auf eine umfangreiche Ausstattung für die Struktur- und Eigenschaftsanalyse zurückgegriffen werden.

Im Zentrum unserer Verarbeitungs-Kompetenz steht eine automatisierte Fertigungszelle für thermoplastische Hybrid-Composite-Bauteile im Industriemaßstab. Diese Fertigungszelle ermöglicht die Entwicklung und Herstellung von Hybrid-Composite-Bauteilen im seriennahen Fertigungsprozess. Zentrales Element der Fertigungszelle ist eine spezifisch ausgelegte 2.500 t-Spritzpresse mit Spritzgießaggregat und automatischer Bestückung sowie einer vorgeschalteten Durchlauf-Heizstation für die Erwärmung der Composite-Halbzeuge vor dem Pressen. Auf dieser Anlage entwickeln wir vielfältige und innovative Verfahrenskombinationen aus Pressen, Spritzgießen, Schäumen, Prägen und LFT-Verfahren.

Leistungsspektrum:

- Material-, Prozess- und Bauteilentwicklung für endlos- und langfaserverstärkte thermoplastische Verbundkunststoffe

- Verfahrenskombinationen aus Pressen, Spritzgießen, Schäumen, Prägen und LFT-Verfahren

- Bauteil- und Werkzeugdesign für kombinierte Fertigungsverfahren (Pressen/Spritzgießen)

- Werkzeugabmusterungen (Kombination Pressen/Spritzgießen)

- Automatisierte Fertigungszelle im Industriemaßstab mit 2.500 t Spritzpresse

- Werkstoffanalytik und Bauteilprüfung für Verbundwerkstoffe