Die Neue Materialien Bayreuth GmbH entwickelt im Rahmen eines Forschungsprojekts ein Kombinationsverfahren, um Spritzgießteile oder thermoplastische endlosfaserverstärkte Verbundwerkstoffe individuell und wirtschaftlich zu funktionalisieren. Dabei werden Funktionselemente direkt auf die Grundbauteile aufgedruckt.

Derzeit ist das Aufbringen von Verbindungs- und Versteifungselementen in auf thermoplastische Verbundwerkstoffe mittels Spritzgießverfahren im Automobilbereich Stand der Technik. Dabei ist die Herstellung der spritzgegossenen Funktionselemente aufgrund der hohen Werkzeugkosten nur für große Stückzahlen wirtschaftlich umsetzbar; weiterhin ist die Komplexität der Bauteilgeometrie einschränkt. Für Branchen, die einen höheren Grad an Individualisierung und eine geringere Menge an produzierten Teilen benötigen, wie z. B. die Luft- und Raumfahrtindustrie, bietet die additive Fertigung hervorragende Verfahrensalternativen zur individuellen Funktionalisierung thermoplastischer Strukturen.

Vor diesem Hintergrund arbeitet die Neue Materialien Bayreuth GmbH (NMB) gemeinsam mit dem Partner Airbus Helicopters im Rahmen eines Luftfahrtprojektes an einer „additiven“ Lösung, um ein effizientes Verfahren zur individuellen Funktionalisierung von thermoplastischen Luftfahrtstrukturen bereitstellen zu können.

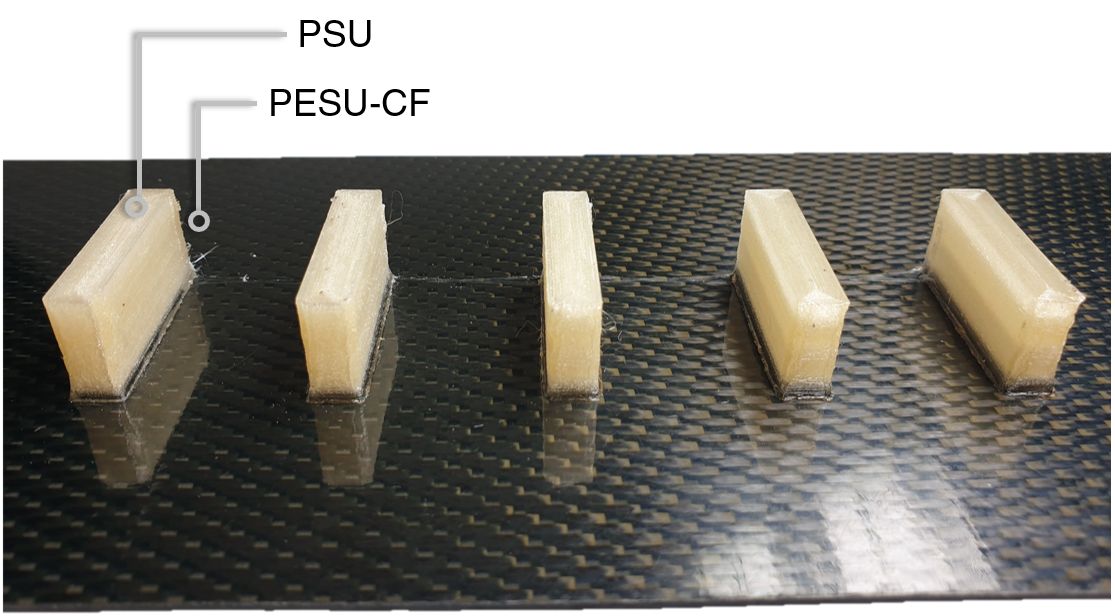

Bei dem hierbei entwickelten neuartigen Kombinationsverfahren werden die Grundbauteile mit etablierten Verfahren, wie dem Press- oder Spritzgießverfahren, hergestellt. In einem zweiten Schritt werden diese dann an individuelle Einbausituationen oder Designvarianten angepasst, indem die erforderlichen Funktionselemente mittels des FFF (Fused Filament Fabrication)-Schmelzextrusions-Verfahrens direkt auf die Oberfläche der thermoplastischen Teile gedruckt.

Das Kombinationsverfahren ist sowohl für Mono- als auch in Multimaterialsysteme einsetzbar, solange die beteiligten Thermoplaste kompatibel sind. Versuche haben gezeigt, dass selbst bei Hochleistungsthermoplasten eine starke Haftung erreichbar ist, was das Potenzial dieser Technik für die Anwendung in der Luft- und Raumfahrtindustrie unterstreicht.

Das Projekt „HYBSH – Entwicklung einer Fertigungsprozesstechnologie für Hybride Hubschrauberzellenstrukturen durch Kombination neuartiger Fügemethoden mit additiven Fertigungsverfahren“ wird im Rahmen des Luftfahrtforschungsprogramms V-3 des Bundesministeriums für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert (Förderkennzeichen 20W1715D).

Ansprechpartner

Neue Materialien Bayreuth GmbH

M. Sc. Andressa Seefeldt | E-Mail andressa.seefeldt@nmbgmbh.de