Die Neue Materialien Bayreuth GmbH untersucht in einem Kooperationsprojekt, wie die kostenintensive Nachbearbeitung von SLM-Bauteilen weitgehend vermieden werden kann.

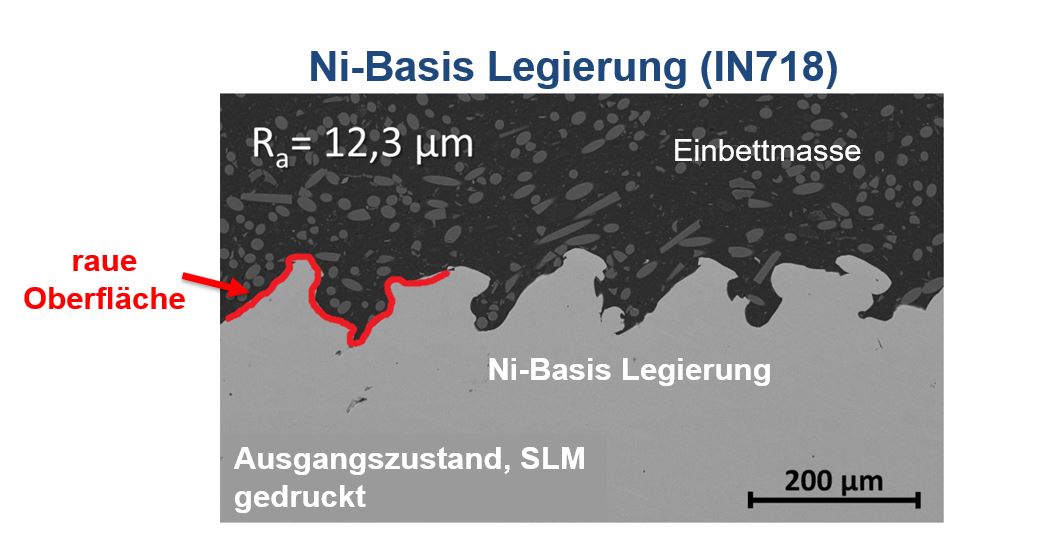

Stand der Technik: Oberfläche eines additiv gefertigten SLM-Bauteils

Beim selektiven Laserstrahlschmelzen (SLM) werden komplexe Bauteile mittels Laserstrahlung schichtweise aus Metallpulver hergestellt.

Typisches Merkmal von SLM-Bauteilen ist ihre im Vergleich zur konventionellen Herstellung höhere Oberflächenrauheit, die auch zu Lasten der Maßhaltigkeit geht. Weiterhin weisen diese Bauteile eine Restporosität auf, die zwar unter einem Prozent liegen kann, jedoch die mechanischen Eigenschaften stark beeinflusst.

Vor diesem Hintergrund ist es Ziel eines aktuellen Kooperationsprojekts der Neue Materialien Bayreuth GmbH, hier Abhilfe zu schaffen, wobei insbesondere Hochtemperaturlegierungen im Fokus stehen. Dazu wird eine neue Methode entwickeln, die an einer Senkung der Oberflächenrauheit und der Porosität ansetzt, wobei zudem auch der Oxidations- und Korrosionswiderstand sowie die mechanischen Eigenschaften der erzeugten Bauteile verbessert werden sollen.

Wenn dies gelingt, werden sich die Fertigungskosten für SLM-Bauteile stark reduzieren, da intensive Nachbearbeitungen eingespart werden können. Dies eröffnet neue Anwendungsfelder für die additive Fertigung. Branchen, die hiervon direkt profitieren könnten, sind Industriemontage, Anlagenbau, Anlagenbetreiber, Anlageninstandsetzung, Werkstoffentwicklung, aber auch Unternehmen, die technisch-wissenschaftliche Beratung zu Werkstofffragen anbieten.

Die Entwicklungszusammenarbeit zwischen der Neue Materialien Bayreuth GmbH und dem Dechema e.V. erfolgt im Rahmen des vom BMWI/IGF: DECHEMA-IGF geförderten Kooperationsprojekts “Oberflächenveredelung additiv gefertigter Bauteile: Verbesserung der mechanischen Eigenschaften sowie des Oxidationsverhaltens“ (IGF 21431 N).

Ansprechpartnerin

Neue Materialien Bayreuth GmbH

M.Sc. Agata Kulig | E-Mail agata.kulig@nmbgmbh.de