„Functionalized, oriented Composites“, kurz FORCE® bezeichnet die bei der Neue Materialien Bayreuth GmbH (NMB) entwickelte Prozesskette zur wirtschaftlichen und damit großserientauglichen Herstellung von Formteilen aus thermoplastischen Faserverbundkunststoffen. Unidirektional verstärkte Tapes (UD-Tapes) bieten die Möglichkeit, nicht nur den Verschnitt zu verringern, sondern auch lastgerecht ausgelegte Bauteile zu produzieren. Die Fertigungslinie der Neue Materialien Bayreuth GmbH erlaubt den Nachweis der Großserientauglichkeit dieses Materialansatzes im Industriemaßstab mit Taktzeiten unter 90 s.

Neben gewebebasierten Organoblechen als Halbzeuge, die mit Sitzschalen, Infotainmenthaltern sowie Türmodul-Trägern, erste Anwendung in Serie gefunden haben, stellen UD-Tapes eine Alternative für die Herstellung von endlosfaserverstärkten thermoplastischen Automobilbauteilen dar. Die Verwendung von gewebebasierten Organoblechen führt in Abhängigkeit der Komplexität der Preform typischerweise zu Verschnittraten zwischen 25 und 30 %, was in Verbindung mit den hohen Materialkosten für Organobleche die Prozesskette des Bauteils schnell an seine wirtschaftlichen Grenzen bringt. Dagegen ermögliche UD-Tapes durch eine gezielte Faserausrichtung den Aufbau lastgerechter Composite-Bauteile mit einem minimalen resultierenden Verschnitt und somit eine wirtschaftliche und großserientaugliche Herstellung von thermoplastischen Faserverbundkunststoffen

Der von der Neue Materialien Bayreuth GmbH entwickelte Prozessansatz FORCE® demonstriert eindrucksvoll, dass eine durchdachte Kombination maßgeschneiderter Einzelanlagen eine automobile Serienfertigung mit Verschnittraten von unter 5 % und Prozesszeiten im Spritzgießtakt (60 bis 90 s) ermöglicht. Validiert wurde dies mit produktionsrealen Bauteilen in Projekten mit Industriepartnern, unter anderem 2D-MultiMat (Förderprogramm „Neue Werkstoffe in Bayern“) und MAI-Sandwich (vom BMBF im Spitzencluster MAI Carbon gefördert).

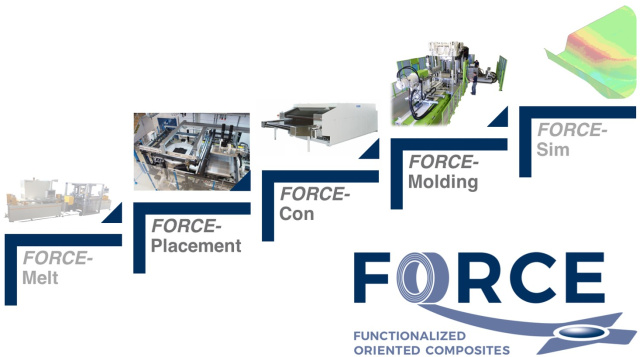

Die Fertigungslinie „vom UD-Tape zum Faserverbundformteil“ besteht aus drei maß-geschneiderten Anlagen für die jeweiligen Prozessschritte: Eine innovative Multiaxial-Tapelegeanlage (FORCE-Placement), eine Doppelbandpresse (FORCE-Con) sowie eine maßgeschneiderte Fertigungszelle bestehend aus Paternoster-Umluftofen, Infrarot-Heizstation und einer Spritzpresse mit 25.000 kN Schließkraft (FORCE-Molding). Die Parallelisierung der Prozessschritte Schneiden, Legen und Punktschweißen ist das zentrale Merkmal der FORCE Placement Technologie, wodurch eine durschnitt-liche Legezeit von nur 2 Sekunden pro Tapestreifen, unabhängig von dessen Länge, erzielt werden kann. Ermöglicht wird dies durch ein neuentwickeltes Verfahren, das auf zwei Vakuum-Legetischen basiert. Durch die weiterhin mögliche Integration von Gewebe-Organoblechen, die Kombination von zwei unterschiedlichen Tapebreiten oder die Herstellung von hybriden Preforms (Glas- und Kohlenstofffaser kombiniert) lässt sich im FORCE-Prozess der Verschnitt reduzieren und eine Lastpfadoptimierung im Bauteil erzielen. Mit Hilfe einer Doppelbandpresse (FORCE-Con) mit PTFE-Transportbändern wird die Vorkonsolidierung der Tapelagen vorgenommen und Lufteinschlüssen im Gelege vorgebeugt. Im letzten Schritt, dem FORCE-Molding, findet die finale Formgebung und Funktionsintegration durch einen Spritzpress-Schritt statt. Hier lassen sich Taktzeiten zwischen 60 s und 90 s erreichen. Die FORCE®-Technologie stellt mit diesen Prozesselementen einen wichtigen Mei-lenstein auf dem Weg der Faserverbundkunststoffe in die automobile Großserie dar.

Mehr zu Force finden Sie hier:

http://www.nmbgmbh.de/verfahren/faserverbunde-force/

Ansprechpartner:

Neue Materialien Bayreuth GmbH | www.nmbgmbh.de

Dipl.-Ing. Mathias Mühlbacher | Telefon: 0921 507 36 112

E-Mail: mathias.muehlbacher@nmbgmbh.de