Die Neue Materialien Bayreuth GmbH entwickelte in einem Kooperationsprojekt ein effizientes Verfahren für die anspruchsvolle Verarbeitung von Titanaluminiden. Der neuartige Prozess besitzt viele Vorteile.

Leichtbauwerkstoffe, wie Titanaluminide, zeichnen sich durch eine geringe Dichte bei sehr hoher Festigkeit aus. Insbesondere besitzen sie selbst im Hochtemperaturbereich eine hohe Kriech- und Oxidationsbeständigkeit. Sie sind daher gefragte Materialien in der Luft- und Raumfahrtindustrie, vor allem als Werkstoff für Turbinenschaufeln für den Hochleistungseinsatz.

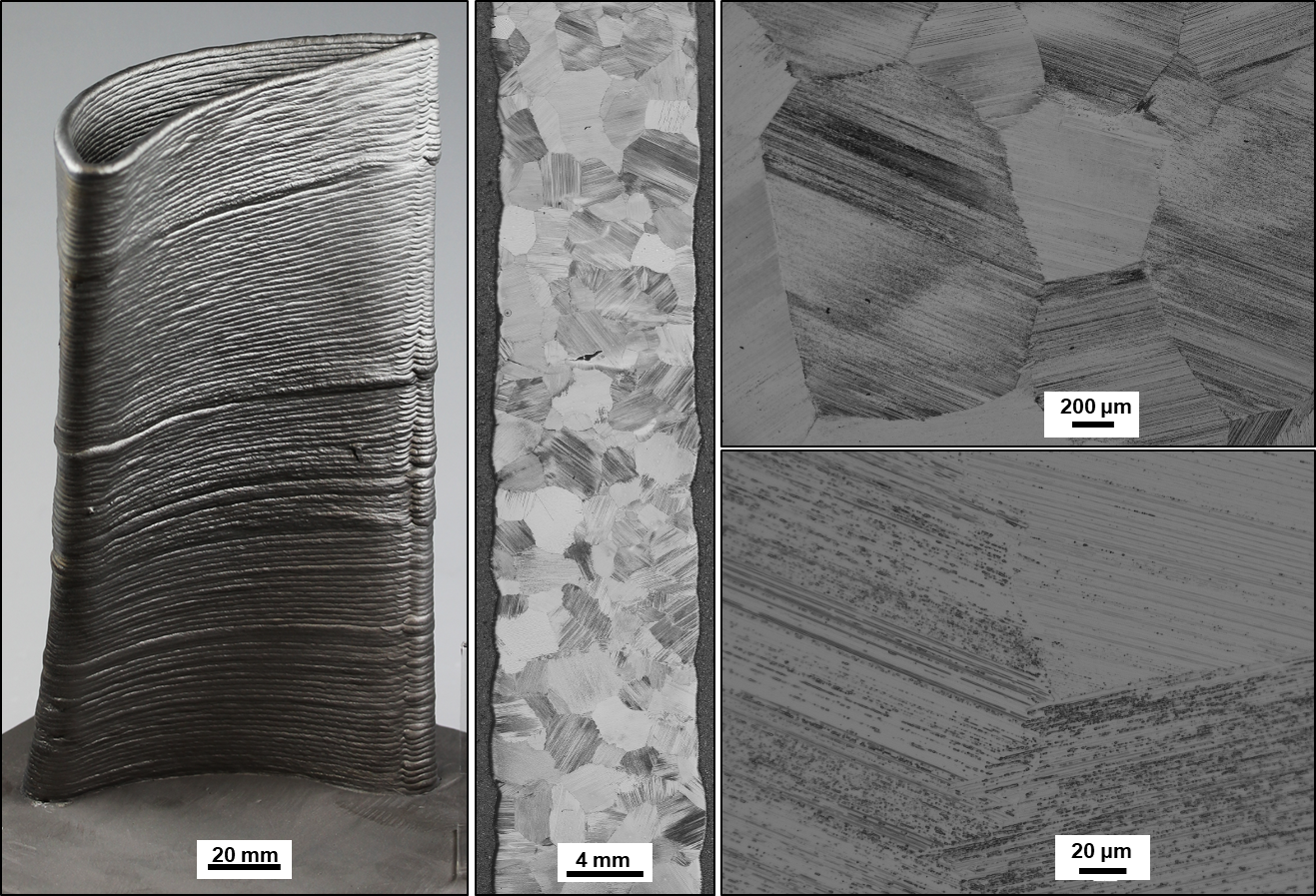

Die Verarbeitung Titan-basierter Werkstoffe ist aufgrund ihrer sehr hohen Affinität zu Sauerstoff und großen Sprödigkeit sehr anspruchsvoll – sie muss aufwendig und kostenintensiv unter Schutzatmosphäre erfolgen. Materialbedingt stellt es eine große Herausforderung dar, spannungsarme und entsprechend rissfreie Bauteile zu erzeugen, was insbesondere für die Herstellung großvolumiger Bauteile gilt. Daher konnten Bauteile aus Titanaluminiden bisher nur im kleinen Maßstab oder mit hohem Fertigungsaufwand mittels teurer Verfahren realisiert werden.

Vor diesem Hintergrund war es das Ziel eines erfolgreich abgeschlossenen Kooperationsprojekts der Neue Materialien Bayreuth GmbH und dem Anlagenhersteller Evobeam GmbH, ein neuartiges Verfahren zu erarbeiten, mit dem auch große Strukturbauteile aus Titanaluminiden hergestellt werden können. Dabei sollten die werkstoffspezifischen Fertigungsprobleme eliminiert und eine gute Wirtschaftlichkeit erreicht werden.

Gewählt wurde das Laserauftragschweißen, das im Vergleich zu dem bisher genutzten PBF-Verfahren deutlich höhere Aufbauraten ermöglicht. Ein weiterer Vorteil ist die Verwendung von marktüblichen Schweißdrähten als kostengünstiges Ausgangsmaterial anstelle von teurem Metallpulver.

Der Lösungsansatz für eine Herstellung insbesondere großer Bauteile besteht darin, eine herkömmliche LB-DED-Anlage mit einer zweiten Drahtzuführung im Vakuum auszustatten.

Dies ermöglicht über erhöhte Aufbauraten eine Reduzierung der Druckdauer. Werden Drähte mit jeweils unterschiedlicher Legierung zugeführt, ermöglicht dies, hochwertige Bauteile mit funktional gradierten Strukturen aus in-situ-Legierungen zu drucken. Dabei lässt sich die Materialzusammensetzung im Bauteil mittels Einstellung der jeweiligen Fördergeschwindigkeiten der beiden Drähte je nach Anforderung zielgenau steuern.

Weiterhin besitzt die Anlage eine beheizte Bauplatte (max. Betriebstemperatur 1.000 °C), die die Abkühlgeschwindigkeit des Bauteils verringert, wodurch eine Spannungsreduktion erreicht werden kann; dies verhindert im aufgebauten Material die Rissbildung. Zusätzlich findet durch die temperierte Bauplatte eine Homogenisierung der Mikrostruktur statt.

Das in-situ Legieren in Kombination mit einer beheizten Bauplatte eröffnet die Möglichkeit, Bauteile aus schwer verarbeitbaren Werkstoffen endkonturnah oder sogar komplexe Metallkombinationen produzieren zu können. Damit rückt der Traum von einer serienmäßigen Fertigung großer Bauteile aus Titanaluminiden ein Stück näher.

Im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz im Zentralen Innovationsprogramm Mittelstand (ZIM) geförderten Kooperationsprojekts “DoppelFlex“ (ZF4064619FH9) konnte gezeigt werden, dass durch den entwickelten Prozess eine in-situ Legierung von schwer herstellbaren riss- und oxidaffinen Metallen möglich ist.

|

|

Ansprechpartner:

Neue Materialien Bayreuth GmbH

M.Sc. Kim David Schmidt | E-Mail: kim.schmidt@nmbgmbh.de