Die Zukunft der Elektronikfertigung ist nachhaltig, digital und flexibel: Eine neuartige 3D-Druckplattform soll die direkte additive Fertigung von elektrischen Schaltungen und elektronischen Bauteilen ermöglichen – ressourcenschonend, dezentral und effizient.

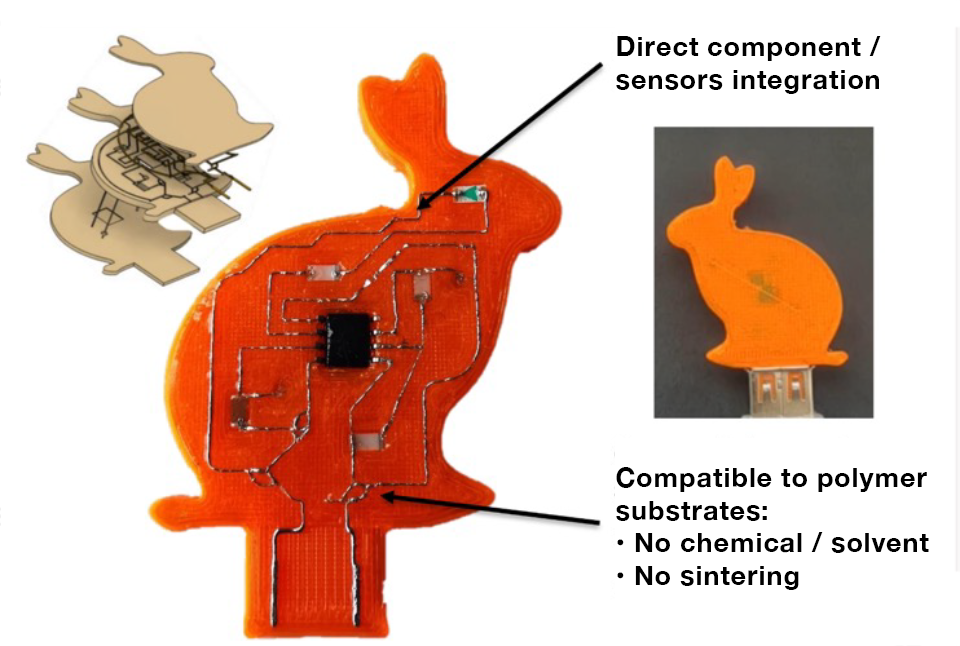

Hybriddruck von 3D-Freiformschaltungen: Kombination aus Kunststoff-, Dielektrikum- und Metalldruck für funktionale 3D-Elektronik

Digitalisierung und Industrie 4.0 prägen die Fertigungsindustrie. Viele Elektronikpro-dukte jedoch werden noch immer in aufwändigen und komplexen mehrstufigen Pro-zessen hergestellt, bei denen große Mengen an Chemikalien und Abwasser anfallen. Zudem führt die zentrale Massenproduktion durch lange Transportwege zu einem großen ökologischen Fußabdruck.

Vor diesem Hintergrund verfolgt das neu gestartete Verbundprojekt „KompAS“ das Ziel, ein innovatives 3D-Hybrid-Druckverfahren zu entwickeln, das sich zudem durch Nachhaltigkeit auszeichnet. Dieses kombiniert verschiedene additive Fertigungstechnologien, darunter den Schmelzmetalldruck (StarJet), den FDM-Polymerdruck und den Druck von Hochleistungsdielektrika. Diese Kombination ermöglicht den direkten Druck von leitfähigen und dielektrischen Materialien und parallel eine gezielte Integration von Funktionskomponenten, wie Sensoren oder LEDs. Kern dieses hybriden 3D-Druckverfahrens ist die Kombination der StarJet-Technologie mit einer hochpräzisen Materialdosierung, die im Vergleich zu tintenbasierten Lösungen eine höhere Zuverlässigkeit, verbesserte Haftung und thermische Stabilität bietet – ganz ohne aufwändige Nachbearbeitung und ganz ohne Lösungsmittel. Das Projekt beschäftigt sich weiterhin mit der nahtlosen Übertragung von 3D-Elektronik-CAD-Entwürfen in 3D-CAM-Codes, um den Gesamtprozess weiter zu optimieren.

Als Partner im Verbundprojekt beteiligt sich die Neue Materialien Bayreuth GmbH an der Modellierung und simulationsgestützten Erforschung hybrider Metall-Polymer-Kombinationen im 3D-Druck, um hervorragende thermische, mechanische und elektrische Eigenschaften von elektronischen Schaltungen in Freiformbauteilen realisieren zu können.

Die in dem Projekt untersuchte Fertigungstechnologie eröffnet neue Anwendungsfelder. Sie ermöglicht die dezentrale Produktion kleiner und mittlerer Serien, senkt die Kosten und beschleunigt die Designzyklen – eine Chance insbesondere für KMUs.

Das Forschungsprojekt „KompAS – Komplexe Additive Multi-Material Fertigung von elektronischen Schaltkreisen in Freiformbauteilen“ wird im Rahmen von KMU-innovativ durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert (Förderkennzeichen 16ME1026). Die Konsortialführung liegt bei der ModuleWorks GmbH; weitere Industriepartner sind Neue Peters Research GmbH & Co. KG, AM Extrusion GmbH, Forschungspartner sind Neue Materialien Bayreuth GmbH, Hahn-Schickard sowie die Albert-Ludwigs-Universität Freiburg.

Ansprechpartner

Neue Materialien Bayreuth GmbH

Frau M.Sc. Ying Zheng | E-Mail Ying.Zheng@nmbgmbh.de