Die Neue Materialien Bayreuth GmbH entwickelte in einem Kooperationsprojekt zusammen mit den Projektpartnern Materialen und einen hocheffizienten einstufigen Spritzgießprozess zur Herstellung einer geschlossenen, ästhetisch und haptisch ansprechenden Oberfläche mit Funktionsintegration für Softtouch-Bedienfelder.

Während in den Automobilen der 70er Jahre Drehregler, Schieber und Hebel die Bedienelemente im Fahrzeuginnenraum dominierten, wandelte sich das Erscheinungsbild des Interieurs bis zur heutigen Zeit grundlegend. Ursache hierfür sind zum einen gestiegene optische und haptische Anforderungen, zum Anderen immer komplexere Bedienfunktionen an der Schnittstelle zu den Fahrzeuginsassen.

Vorangetrieben wird dies durch futuristische Interieurkonzepte für autonom fahrende Fahrzeuge. Da hier die Fahrzeuginsassen dem Straßenverkehr weniger Aufmerksamkeit widmen müssen, wendet sich deren Blick verstärkt auf die Qualität des Fahrzeuginnenraums. Daher spielen eine ansprechende Ästhetik und gleichzeitig umfassende Funktionalität des Fahrzeuginnenraums eine überragende Rolle.

Für diese anspruchsvollen Anforderungen sind hochgradig funktionsintegrierte Softtouch-Bauteile eine elegante Lösung. Sie bilden eine hochwertige Optik im sogenannten „fugenlosen“ bzw. „seamless“ Design und bieten über Touch-Bedienfelder die Möglichkeit, verschiedenste Funktionen zu integrieren. Zur Umsetzung dieser high class-Konzepte stehen bislang jedoch weder die Werkstoffe, noch die Prozesstechnik zur Verfügung.

Ziel des Forschungsvorhabens SenseSkin war es daher für diese Anwendung neuartige Materialen und angepasste Verarbeitungstechnologien bereitzustellen

Im Rahmen des Vorhabens wurden neuartige thermoplastische Materialien mit spezifischer Druck- und Schubhaptik entwickelt, die für eine ansprechend weiche, der menschlichen Haut ähnelnden Haptik sorgen. Dabei wurde die „Zielhaptik“ zu Beginn der Materialentwicklung im Rahmen einer Probandenbefragung ermittelt. Diese wurden messtechnisch in objektive Referenzwerte übersetzt, die dann als Orientierung für die Weiterentwicklungsschritte dienten.

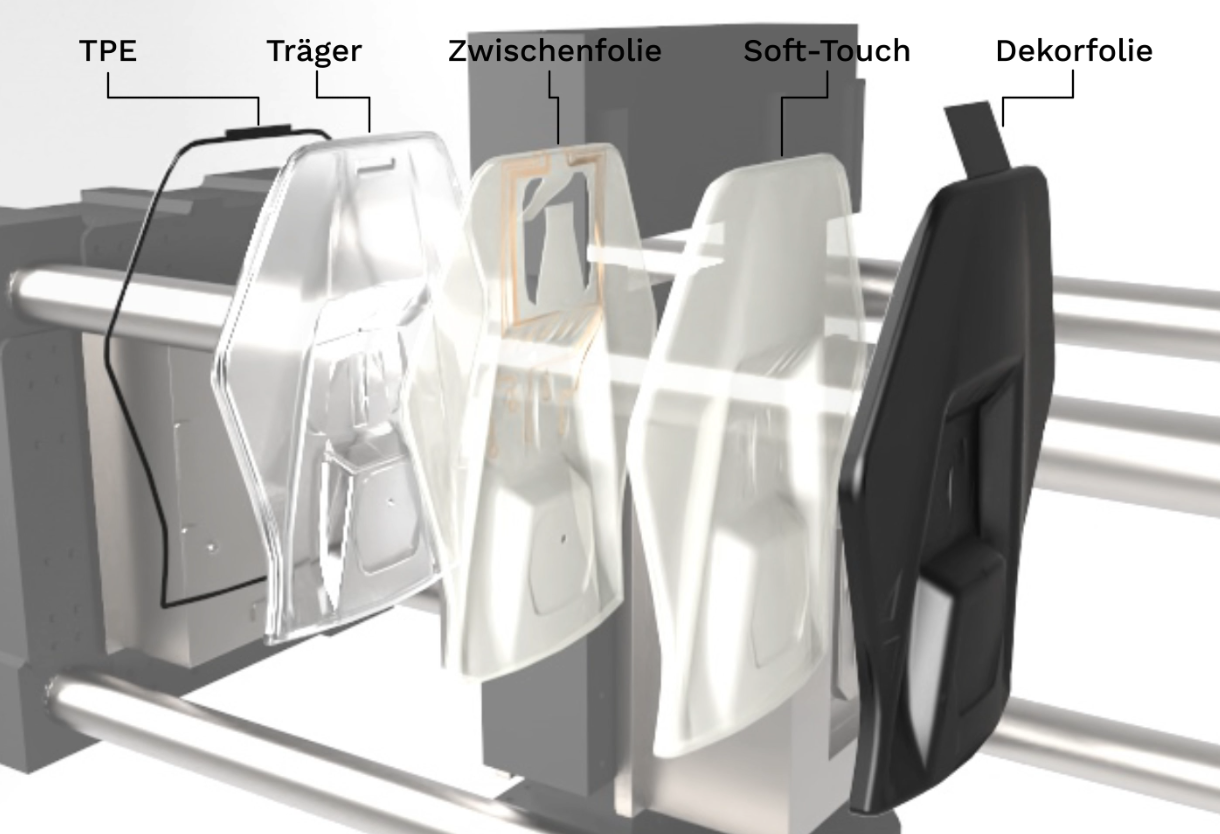

Die Fertigung des Demonstratorbauteils erfolgte in einem maßgeschneiderten, automatisierbaren 3-Komponenten-Spritzgießprozess. Dabei ermöglicht eine speziell hierfür entworfene Werkzeugtechnologie das Zwischenspritzen der Weichkomponente zwischen die beiden Funktionsfolien. Durch einen innovativen Foliendirektbeschnitt im Werkzeug konnte der Grad an Prozessintegration noch zusätzlich erhöht werden.

Der Technologiedemonstrator entspricht einer dem Innenraum der Zukunft entlehnten Handablage in der Mittelkonsole eines Fahrzeugs. Durch die speziell entwickelten, funktionalisierten Folien lässt sich das in die Mittelkonsole integrierte Bauteil anschließend direkt in die Fahrzeugelektronik einbinden und sorgt für intuitive Bedienbarkeit und eine hochwertige Seamless-Surface.

Das Konsortium des von der Bayerischen Forschungsstiftung geförderten Kooperationsprojekts „SenseSkin – Entwicklung neuer Materialien zur Realisierung funktionsintegrierter Softtouch-Komponenten in einem einstufigen Spritzgießprozess“ bestand aus den Partnern Dr. Schneider Kunststoffwerke GmbH (Kronach-Neuses), Hexpol TPE GmbH (Lichtenfels), den assoziierten Partnern Brose Fahrzeugteile SE & Co. KG, Bamberg und Isosport Verbundteile GmbH (Eisenstadt, A) sowie den beiden Forschungspartnern Neue Materialien Bayreuth GmbH und Universität Bayreuth.

Ansprechpartner

Neue Materialien Bayreuth GmbH

Dipl.-Ing. Robin Fachtan | E-Mail robin.fachtan@nmbgmbh.de