Die Neue Materialien Bayreuth GmbH (NMB) hat mit dem Partner Keiels Formenbau GmbH eine neuartige, energetisch optimierte Werkzeugtechnologie zur Partikelschaumverarbeitung entwickelt. Bei der Fertigung eines Referenzbauteils konnte eine Reduzierung des Dampfverbrauchs von 35 % im Vergleich zur konventionellen Technologie gezeigt werden.

Untersuchungen zur Energiebilanz der dampfbasierten Herstellung von Partikelschaumformteilen haben gezeigt, dass in vielen Fällen weniger als 5% der eingebrachten Dampfmenge zur eigentlichen Verschweißung der Schaumperlen verwendet wird. Der überwiegende, restliche Anteil der Energie wird für prozessbedingte Aufheiz- und Abkühlvorgänge von Werkzeug- und Maschinenkomponenten verbraucht. Der physikalische Grund dafür liegt in einem enormen Massenunterschied zwischen Polymerschaum-Formteil und metallischer Werkzeugkavität. Ein wesentlicher Hebel zur Reduzierung des Dampfverbrauchs liegt somit in der Minimierung der dynamischen Masse, also der Werkzeugmasse, die pro Zyklus energieintensiv aufgeheizt und abgekühlt werden muss.

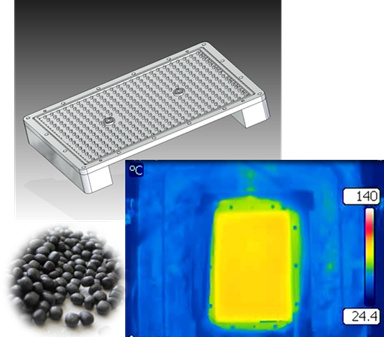

Umgesetzt wurde dieser Ansatz nun im Rahmen eines kürzlich abgeschlossenen und vom Bund durch das zentrale Innovationsprogramm Mittelstand (ZIM) geförderten Forschungsprojekts. Der Kern der Innovation besteht darin, die aktuell großvolumige Dampfkammer in eine konturnahe Temperierung des Formnests im Werkzeug zu überführen. Die Dampfeinleitung erfolgt direkt über in die Werkzeugwandung integrierte Dampfkanäle. Dies reduziert die einzusetzende Dampfmenge drastisch.

Für die fertigungstechnische Umsetzung des neuen Konzepts wurde eine geeignete Fügestrategie entwickelt, bei der der Aufbau des Werkzeugs durch Verklebung vorgefertigter und geschichteter Aluminiumplatten realisiert wird. Diese Art der Fertigung erlaubt einerseits eine hohe geometrische Freiheit bei der Auslegung von inneren Strukturen, andererseits einen einfachen und kostengünstigen Werkzeugaufbau.

Im Labormaßstab konnte mit diesem Konzept anhand eines Referenzformteils eine drastische Reduzierung der Werkzeugmasse dargestellt und somit eine Reduzierung des Dampfverbrauchs um rund 35 % bei gleichbleibender Bauteilqualität erzielt werden. Darüber hinaus zeigte sich, dass auch die Kühlzeit signifikant verkürzt werden kann und die neue Werkzeugtechnologie somit kürzere und energetisch effizientere Produktionszyklen ermöglicht.

Projektpartner:

Ansprechpartner:

Neue Materialien Bayreuth GmbH | www.nmbgmbh.de

Peter Schreier | Telefon: 0921 507 36 153

E-Mail: peter.schreier@nmbgmbh.de