Auf dem Weg zur Serienfertigung spielt für die Additive Fertigung die Einstellung anwendungsspezifisch maßgeschneiderter Eigenschaften der gedruckten Bauteile eine wichtige Rolle. Dabei gibt es auf die Frage nach Transparenz jetzt eine Antwort. Der Neue Materialien Bayreuth ist es gelungen, Bauteile mit einer Lichttransmission bis zu 92 % im sichtbaren Bereich additiv zu fertigen.

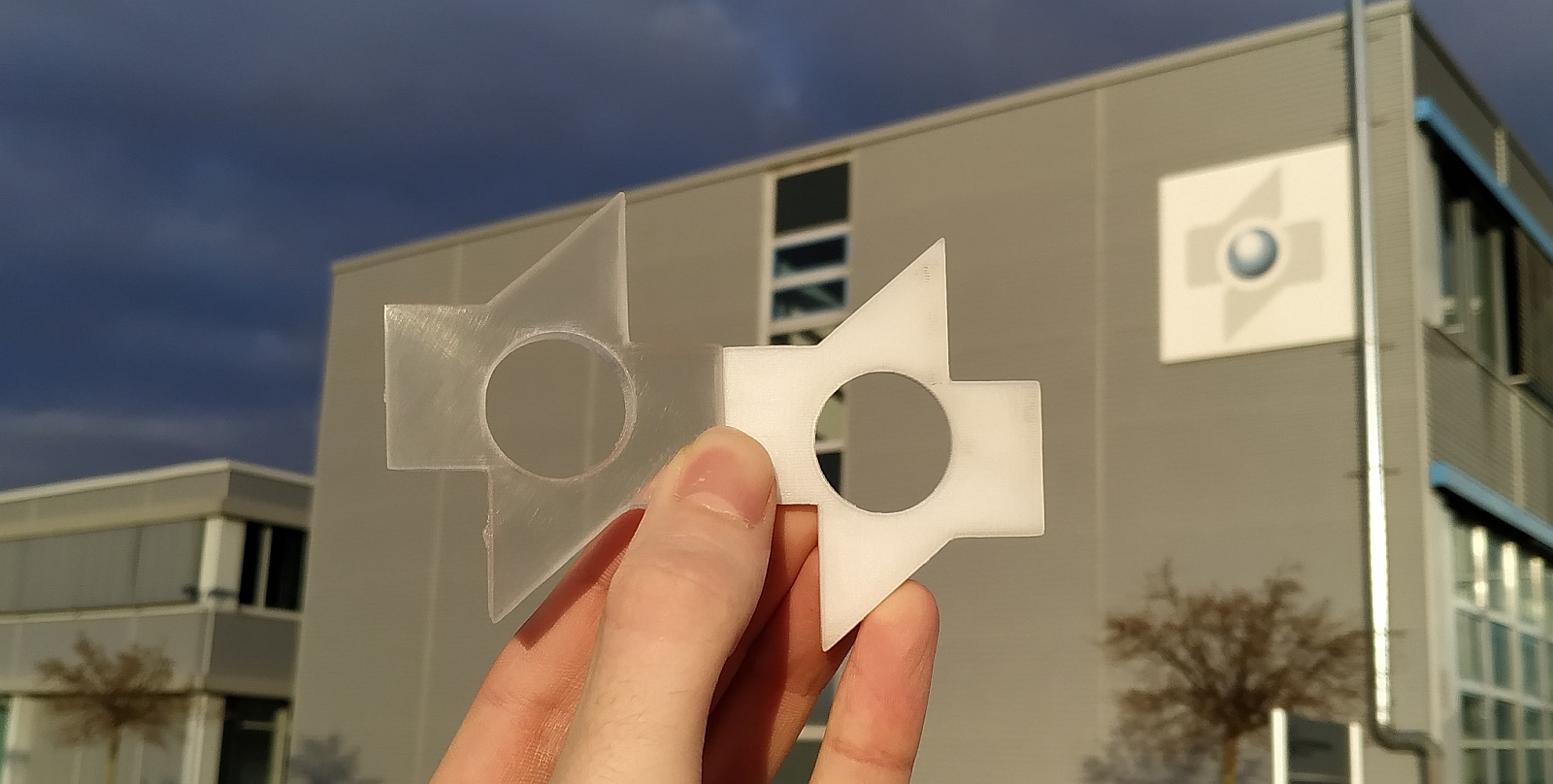

Identisches Ausgangsmaterial – unterschiedliches Ergebnis: Gezielt eingestellte Druckparameter am Freeformer ermöglichen Transparenz

Kernmerkmal der Additiven Fertigung ist, dass mit diesen Verfahren individualisierte Produkte mit einer hohen Designfreiheit hergestellt werden können, die einen Mehrwert hinsichtlich Funktionalität und oft auch eine wirtschaftliche Alternative zur klassischen Herstellung von Produkten bietet. Auf dem Weg der 3D-Technologie zu ihrer Industrialisierung, also der Serienfertigung von Einzelbauteilen, beschäftigen sich die Forscher der Neue Materialien Bayreuth GmbH mit der Einstellung anwendungsspezifisch maßgeschneiderter Eigenschaften bei der additiven Verarbeitung thermoplastischer Werkstoffe. Eine der besonderen Herausforderungen dabei: Die Transparenz des aus vielen Schichten aufgebauten Bauteils.

Der mit den Verfahren der Additiven Fertigung verbundene schichtweise Aufbau erzeugt prozessbedingt zahlreiche Grenzflächen und ggf. sogar Lufteinschlüsse in der inneren Struktur des Bauteils und eine raue Oberfläche. Beides führt dazu, dass trotz transparenter Ausgangsmaterialien die gedruckten Bauteile selbst keine Transparenz mehr aufweisen, da das einfallende Licht an diesen Defekten stark gestreut wird.

Eine Lösung hierfür bietet das ARBURG Kunststoff-Freiformen (AKF)-Verfahren, bei dem der sogenannte Freeformer, zum Einsatz kommt.

Und so geht es: Herkömmliches Kunststoffgranulat wird im Freeformer analog zu einer Spritzgießmaschine aufgeschmolzen und anschließend mittels einer Düse und eines Piezoelements tröpfchenweise ausgetragen. Über die Füllstrategie kann die Ablage der Tropfenketten gesteuert und auf diese Weise dann der Füllgrad bzw. die Porosität eingestellt werden. Beide Parameter sind die zentralen Stellgrößen für die Erzeugung von Transparenz im späteren Bauteil.

Durch eine gezielte Anpassung der Prozessparameter und eine Nachbehandlung der Oberfläche ist es der Neue Materialien Bayreuth GmbH gelungen, Bauteile mit einer Lichttransmission bis zu 92 % im sichtbaren Bereich abhängig von der Wanddicke additiv zu fertigen. Damit werden typische Werte von amorphen spritzgegossenen Thermoplasten erreicht.

Mit dem AKF-Verfahren können theoretisch alle granulatförmigen ungefüllten Polymere am Freeformer verarbeitet werden. So lassen sich z. B. auch spezielle UV- oder medienbeständige, biokompatible und bereits anwendungsspezifisch zertifizierte Typen im 3D-Druck verarbeiten.

Die Neue Materialien Bayreuth GmbH verfügt in ihrem Demo-Center Additive Fertigung bereits seit 2016 über einen ARBURG Freeformer.

- Technische Daten:

- ARBURG Freeformer mit Hochtemperaturausrüstung

- Bauraum:

- 1 K: 230 x 135 x 250

- 2 K: 154 x 135 x 250

- Düsentemperatur:

- bis 400 °C

- Bauraumtemperatur:

- bis 140 °C

- Ausgangsmaterial:

- Standard-, technische, Hochleistungsthermoplaste als Granulat

Ansprechpartner

Neue Materialien Bayreuth GmbH

Dr. Julia Gensel | E-Mail julia.gensel@nmbgmbh.de