Eine hochauflösende Wärmebildkamera in der Lasersinter-Anlage der Neue Materialien Bayreuth GmbH ermöglicht die detaillierte Betrachtung der thermischen Vorgänge und damit ein tieferes Prozessverständnis als Voraussetzung für die Prozessoptimierung.

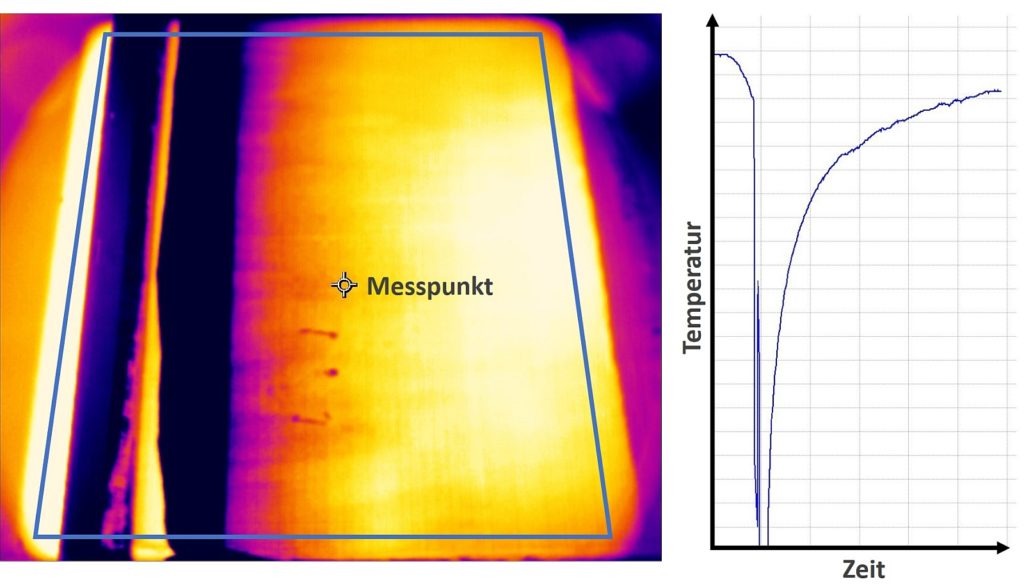

Links: Standbild aus der Videoaufnahme des Beschichtungs-Vorgangs durch den Rakel mit nutzbarer Pulverbettoberfläche (blau); rechts: Generierter Temperaturverlauf über die Zeit auf einem definierten Messpunkt

Für die Weiterentwicklung von Werkstoffen und die Optimierung von Prozessen, bei denen die Temperaturverteilung im Bauteil und dessen Umgebung besonders entscheidend für Bauteilqualität ist, ist eine möglichst genaue Kenntnis der thermischen Vorgänge während des SLS-Prozesses von zentraler Bedeutung. Aus diesem Grund wurde die Lasersinter-Anlage im NMB-Demo-Center Additive Fertigung mit einer hochauflösenden Wärmebildkamera ausgerüstet. Diese ermöglicht eine Temperaturmessung der gesamten Pulverbettoberfläche im Bauraum, was gegenüber der punktuellen Messung durch die standardmäßig eingesetzten Pyrometer eine neue Qualität der Einblicke in das Selektive Lasersintern eröffnet.

Bei dem eingebauten Modell handelt es sich um eine Infrarotvideokamera PI 640 des Herstellers Optris GmbH mit einer optischen Auflösung von 640 x 480 Pixel bei einer Bildfrequenz von bis zu 125 Hz und einem Messbereich bei Temperatur von -20 °C bis 900 °C.

Durch eine direkte Anbindung der Kamera an die anlagenseitige Heizstrahler-Regelung kann die Bauraumheizung präzise angesteuert werden, um eine homogene Temperatur der Pulverbettoberfläche im gesamten Bauraum zu erreichen.

Das wechselbare Objektiv erlaubt entweder die Betrachtung der Temperaturverteilung auf dem Pulverbett im gesamten Bauraums oder – mit Hilfe der Teleoptik – eine Pixelgröße von ca. 0,2 mm bei einem Bildausschnitt von ca. 130 x 100 mm². Durch letzteres lassen sich einzelne Laserbahnen genau betrachten, um so ein besseres Verständnis der Interaktion zwischen Energiequelle und Material zu gewinnen.

Der Einblick in das Abkühlverhalten nach dem Pulverauftrag und dem selektiven Erwärmen ermöglicht eine gezielte Prozessoptimierung für hochkristalline und faserverstärkte Materialien, deren Kristallisationskinetik oftmals eine Herausforderung darstellt. Gerade mit dem Blick auf die immer stärkere Einbindung der additiven Fertigung in die Produktion von Serienbauteilen und in das Ersatzteilgeschäft werden neue Anforderungen hinsichtlich Prozessstabilität und Qualität gestellt, die nur mit einer kontrollierbaren Technologie gedeckt werden können.

Auch im Rahmen der Digitalisierung lässt sich die nahezu unendliche Fülle an Daten z. B. aus einer Wärmebildkamera oder anderen Sensoren über IoT-Lösungen in Echtzeit erfassen, überwachen und analysieren. Dies schafft die Voraussetzung für die detaillierte Rückverfolgung fertiger Teile über alle Prozessschritte. Zudem lassen sich in Zukunft durch eine gezielte Auswertung der Temperaturdaten mittels künstlicher Intelligenz Vorhersagen über Prozessschwankungen, Bauteilqualität und notwenige Wartungen machen, um die Effizienz der Produktionsketten zu verbessern.

Ansprechpartner

Neue Materialien Bayreuth GmbH

M. Sc. Marcel Dippold | E-Mail marcel.dippold@nmbgmbh.de