Bei der additiven Fertigung von Metallen durch selektives Laserschmelzen kommt es durch die innerhalb des Prozesses intrinsisch vorliegenden hohen Temperaturdifferenzen während der Abkühlung der hergestellten Schichten bzw. Bauteile zur Ausbildung von mehr oder minder stark ausgeprägten Eigenspannungen. Diese Eigenspannungen führen in Abhängigkeit von der Bauteilsteifigkeit und Festigkeit zu einem unerwünschten Verzug der hergestellten Bauteile, sodass die geforderten Maße und Formen nicht eingehalten werden können.

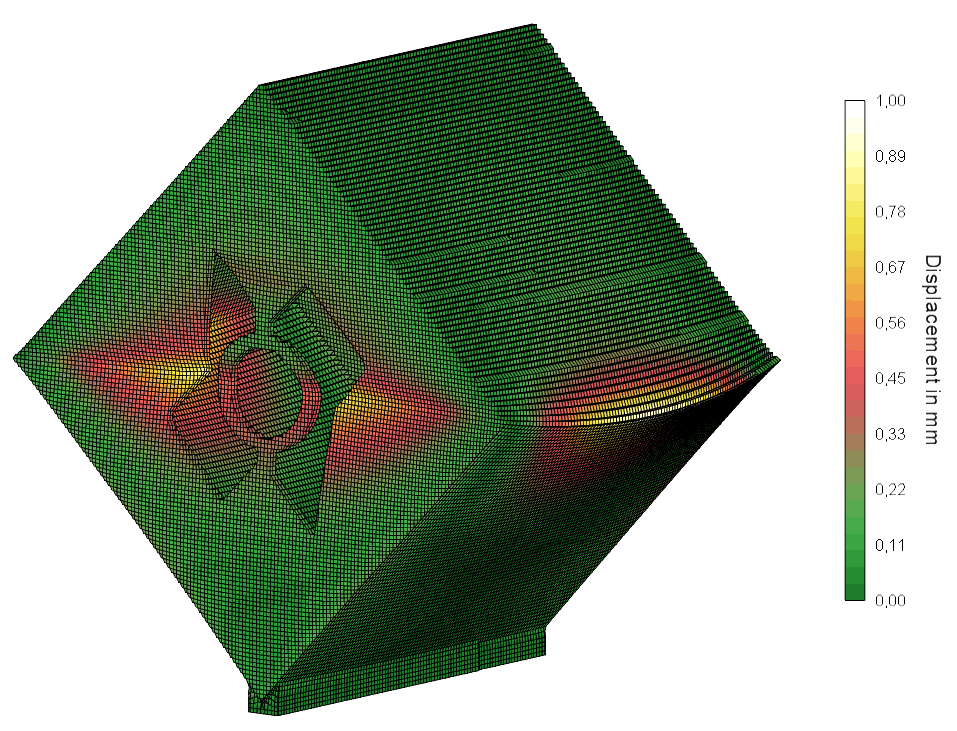

Durch die numerische Simulation des gesamten Aufbauprozesses mit einer kommerziellen Simulationssoftware ist NMB in der Lage, die prozessbedingten Verzüge während der Vorbereitung des Bauprozesses im Vorfeld zu berechnen. Hierzu findet Schicht für Schicht eine mechanische Simulation des gesamten Aufbauprozesses statt. Dabei wird die im Bauteil vorliegende inhärente Dehnung in Abhängigkeit vom verwendeten Material und der dazugehörigen Kalibrierdaten ermittelt. In diesem Fall wird vereinfacht davon ausgegangen, dass die durch eine Kontraktion der einzelnen Schichten beim Abkühlvorgang hervorgerufenen Spannungen durch plastische Deformation bis zu einem gewissen Anteil abgebaut werden. Da solche plastischen Verformungen bereits während des Bauprozesses entstehen können, ist der Bauteilverzug auch nicht durch eine nachgelagerte Wärmebehandlung (Spannungsarmglühen) vermeidbar. Um dennoch eine Abweichung der Ist-Geometrie von der Soll-Geometrie zu verhindern, wird mittels numerischer Simulation eine optimierte Geometrie berechnet, welche durch eine inverse Vordeformation der CAD-Bauteildaten eine vollständige Kompensation des auftretenden Verzugs ermöglicht. So kann der Verzug als solcher zwar nicht vermieden werden, nach dem Prozess liegt jedoch schlussendlich ein Bauteil mit der gewünschten Geometrie vor.

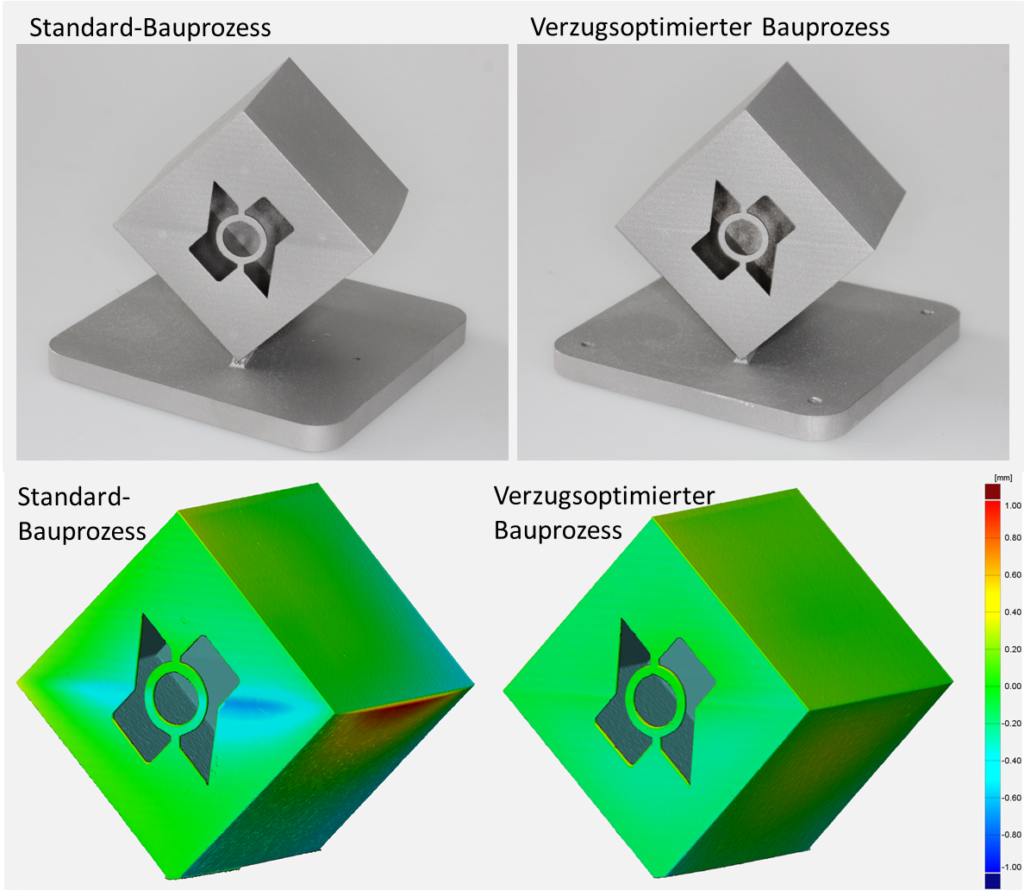

Versuchsweise wurde dies schon an mehreren Bauteilen erfolgreich getestet. So zeigt die untenstehende Abbildung einen dünnwandigen Demowürfel aus Edelstahl, der als Standardgeometrie (links) und als vordeformierte Geometrie (rechts) aufgebaut wurde. Deutlich zu erkennen ist dabei die nahezu vollständige Kompensation des Verzuges durch Predeformation, speziell im Bereich der Stirnseite und Kanten.

Somit ist NMB durch intelligentes PreProcessing in der Lage, prozessbedingte Verzüge im Vorfeld zu erkennen und diesen durch eine geeignete Predeformation effektiv zu begegnen. Die so generierten Bauteile können zugleich mit Hilfe eines optischen 3D-Messystems auf ihre Maßhaltigkeit untersucht werden.

Redaktion: Dipl.-Ing. T. Balzer, Dipl.-Ing. M. Hering und A. Kulikov, M. Eng.

Ansprechpartner:

Neue Materialien Bayreuth GmbH

Alexander Kulikov, M. Eng., Projektleiter

Telefon: 0921 507 36 143 | E-Mail: Alexander.Kulikov@nmbgmbh.de